写稿

投稿

写稿

投稿

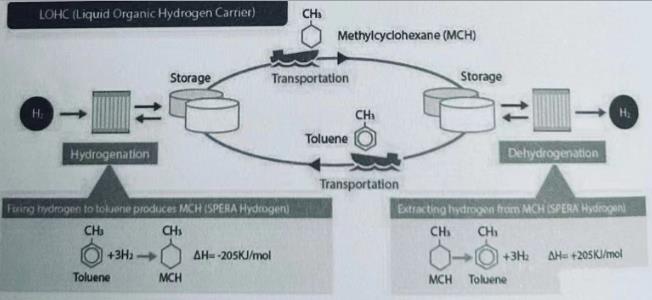

有机液体储氢(LOHC)技术的基本原理是以含有不饱和碳键的液态有机物作为储氢载体,通过与氢气发生加氢-脱氢反应,实现氢气可逆存储及载体循环利用的过程。

加氢前的不饱和液态有机物通常被称为液态储氢载体,加氢后的产物被称为储氢有机液体。典型的液态储氢载体材料包括苯、甲苯、二甲苯、咔唑、氮乙基咔唑等。

有机液体储氢技术的工作原理可分为三个环节:

1、加氢:氢气通过催化反应被加到液态储氢载体中,形成可在常温常压条件下稳定储存的储氢有机液体化合物(此过程可在专门的加氢工厂完成);

2、运输:加氢后的储氢有机液体(氢油),通过普通的槽罐车运输到用户端后,采取类似汽柴油加注的泵送形式,安全、简单、快速地加注到储氢有机液体储罐中;

3、脱氢:储氢有机液体(氢油)通过计量泵输送至脱氢反应装置,在一定温度条件下发生催化脱氢反应,反应产物经气液分离后,氢气输送至燃料电池等用氢端,脱氢后的液态载体进行热量交换后进行回收,循环利用。

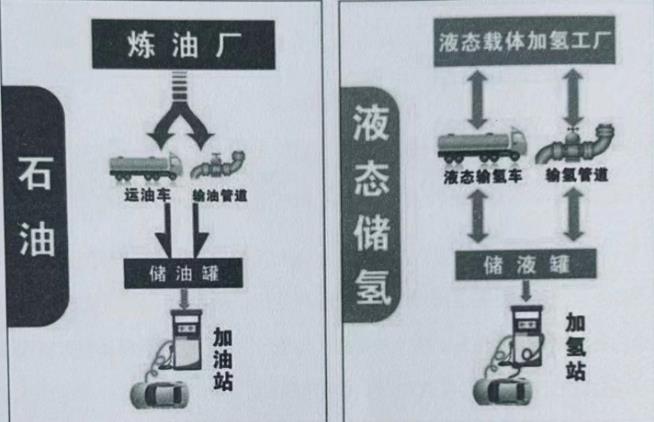

图表:基于有机液体储氢技术的氢能基础设施架构与传统汽柴油能源供给基础设施架构对比

与其他储氢技术相比,有机液体储氢具有以下特点:

(1)储氢量大、储氢密度高

以新型稠杂环有机分子作为储氢载体的液体有机储氢材料目前的体积储氢密可高达60g/L,其可逆储氢量约为5.6wt%,大幅高于传统的合金储氢和高压储氢的储氢量。

图表:主要储氢方式的储氢量及技术特点对比

(2)储存、运输安全方便

储氢载体及储氢有机液体材料在常温常压下呈液态,存储安全,可利用普通管道、罐车等设备快速完成物料补给,在整个运输、补给过程中,不会产生氢气或能量损失。

(3)脱氢(供氢)响应速度快,适宜和燃料申池匹配

储氢有机液体的脱氢反应具有较快的响应速度,氢气可以实现即制即用,与燃料电池系统的匹配性好。

(4)氢气纯度高、无尾气排放

储氢有机液体材料脱氢所得到的氢气具有较高的纯度(>99.99%),满足燃料电池系统的用氢品质需求,且脱氢过程中无尾气等污染物排放问题。

(5)液态储氢载体可重复使用

储氢有机液体的加氢、脱氢反应转化率高,反应过程在一定条件下高度可逆,液态储氢载体可循环利用。

有机液体储氢技术的研究最早可追溯至1975年,O.Sultan和M.Shaw首次提出利用甲苯、苯等液态芳香族化合物作为储氢载体,利用储氢载体循环加氢、脱氢反应的构想实现氢气的可逆存储,开辟了这个新型储氢技术研究方向。

目前,德国HT公司基于二苄基甲苯(材料储氢密度6.23wt%)为储氢载体的氢储存系统(Storage Box)和氢释放系统(Release Box)示范装置已在德国运行,并在美国开展项目调试;2022年2月8日,日本Chiyoda公司官方宣布已实现了“世界上第一个”以甲基环乙烷(MCH)为储氢有机液体的海上规模氢气储运示范运行。

图表:德国HT公司开发的有机液体储氢系统(二苄基甲苯)

图表:日本Chiyoda公司开发的有机液体储氢架构(甲基环乙烷)

国内主要研究单位包括武汉氢阳能源有限公司、中国地质大学(武汉)、浙江大学、西安交通大学、中船集团七一二研究所等。

近年来,中国船舶集团第七一二研究所针对绿色船舶、燃料电池电站、国防装备等领域的供氢需求,开展了有机液体储氢技术的工程化设计开发工作。

2020年7月,该单位氢源技术团队完成国内首套40千瓦级催化燃烧供热的有机液体脱氢装置样机试制,解决了有机液体脱氢能耗较大的技术难题,形成相关自主知识产权成果11项。

2022年3月,七一二所自主研制的国内首套120千瓦级氢气催化燃烧供热的有机液体供氢装置完成安装调试,并实现与燃料电池系统匹配供氢,进一步提高了有机液体储氢的技术成熟度。

目前,该单位正逐步推广有机液体储氢技术在海洋氢能、绿色船舶、大功率燃料电池电站等领域的示范应用。

图表:中船七一二研究所研制的国内首套120千瓦级有机液体脱氢装置

综上所述,有机液体储氢是当前多元化氢气储运技术的重要发展方向。

经过国内相关科研单位及企业持续攻关,有机液体储氢技术已实现在燃料电池汽车、分布式储能、城市固废利用、燃料电池电站等领域示范应用,技术成熟度不断提升,整体处于产业化应用前期。

针对有机液体储氢载体材料目前成本偏高、加氢/脱氢过程贵金属催化剂用量较大、脱氢能耗较高等问题,相关科研工作者可通过以下措施予以解决:

1、通过原材料的规模化生产,逐步降低液态储氢载体材料的成本,同时持续开发新型高储氢密度、低成本的液态储氢载体材料;

2、开发高活性、长寿命的非贵金属催化剂,可大幅降低加氢、脱氢催化剂材料成本,从而降低氢气生产成本;

3、进一步开拓有机液体储氢应用场景,充分利用外界废热条件,提高有机液体储氢的有效储氢密度。