写稿

投稿

写稿

投稿

固态储运氢技术的主要应用场景包括氢冶金、加氢站、季节性储能、交通运输、氢化工等领域。

从目前的技术来看,由于氢冶金等应用场景的用氢量十分巨大,且对氢气价格十分敏感,要求终端供氢价格低于21元/kg H2,因此,未来预计以管道输氢为主要供氢方式,同时采用镁基固态储氢系统辅助,用于氢气的规模储存,保证氢气供应的连续性。

对于可再生能源的调峰储能领域,由于需要跨季节长时间储存氢气,对储氢系统的固定投入成本较为敏感,镁基固态储氢系统由于其储氢合金的成本低至~0.1元/Wh(按照6wt.%储氢量,循环寿命1000次来计算),将会在该领域占有一席之地。

在交通运输领域,尤其是重卡、大型巴士、船舶等中重型运输工具,V基固溶体、Ti基储氢合金等高体积储氢密度的固态储氢材料将是重要的发展方向。

在加氢站方面,由于现有高压储氢方式的安全性风险,以及现有20MPa长管拖车运氢成本过高,国内加氢站及氢燃料电池车难以快速发展,若采用固态储氢材料(如V基固溶体、Ti基储氢合金、镁基储氢合金)作为加氢站的氢气储存方式,可在4MPa以下相对安全的储存氢气,结合镁基储氢合金的高效高安全氢运输和固态储氢燃料电池车,可实现“制-储-运-加-燃料电池”全流程的低氢气压力,可大幅提升氢能产业的安全性,不失为一种潜在的氢能发展路径。

以氢气运输为例,对比了高压气瓶、管道氢、液氢、富氢液态化合物、固态储运氢等技术,综合目前工业应用的实际情况,氢储运技术的关键指标比较如表X所示。

氢气的储运成本主要由固定成本、运行成本组成,固定成本包括储氢装备、运输装备和放氢装备的投资,运行成本主要包括充氢电耗、运输里程费和放氢电耗。

根据各种储运氢技术的特点,高压气瓶和管道两种方式的电耗较小,而液氢、富氢化合物和固态储氢运行时的电耗较高。

这导致在短距离小规模输运时,高压气瓶是较为经济的方式;在中长距离运输时,液氢、富氢化合物和固态储氢则更具有竞争;在超大规模超远距离运输时,管道输氢是目前的最佳选择。

但是这些储运氢技术也存在明显特点:高压气瓶存在单车储氢量低、高压安全风险高的问题;管道氢的固定投入成本极高,需要国家统一规划建设氢气管网;液氢的液化能耗过高,且易液氢易蒸发,无法长时间储存氢气;富氢化合物充放氢能耗高,需要贵金属催化剂,化合物本身多为有/微毒物质,存在环境污染,释放氢气不纯需要提纯等等问题;固态储氢安全性高、可长时间存放,但是放氢能耗较高。

因此,仍需根据应用场景的不同,针对性的选择合适的储运氢方式。

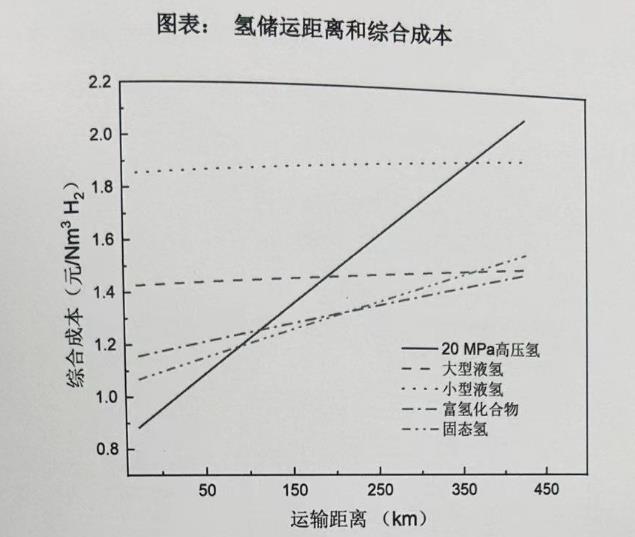

根据现有资料,规模在2000Nm³/h的供应能力的条件下,氢气运输的成本与运输距离的关系如图X所示(部分数据来源:黄宣旭,练继建,沈威,马超.中国规模化氢能供应链的经济性分析[J].南方能源建设,2020,7(2):1-13.)。

总体而言,固态储运氢技术已走出实验室,逐步形成工业化能力,储氢材料及其规模生产技术、固态储运氢系统及其应用均已实现部分产业化,有待进一步示范推广。

未来,固态储运氢技术将在氢治金、加氢站、季节性储能、交通运输、氢化工等领域发挥重要作用,预计2025年前固态储运氢技术将实现大规模的示范应用。

2035年前,固态储运氢技术将完全成熟,开发出适用于不同应用场景需要的一系列产品,促进氢能产业链的完善与可持续发展。