写稿

投稿

写稿

投稿

在碳达峰、碳中和国家战略下,氢能源地位逐步提升,目前我国已基本形成氢能研发、制备、储运、应用等完整产业链,但现阶段制氢、储运、供氢等方面还有许多技术问题需要解决,用氢成本也处在较高水平,影响了氢能产业发展。

一、绿氢制取技术

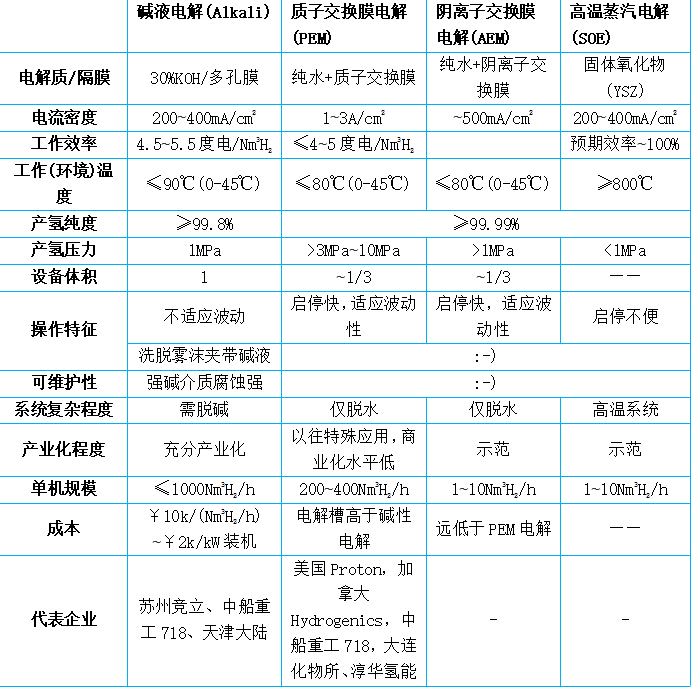

目前电解水制氢主要有碱性(ALK)电解、质子交换膜(PEM)电解、阴离子交换膜电解(AEM)电解、固体氧化物(SOEC)电解这四种技术路线,根据各自技术特点以及商业化应用程度,碱性电解水制氢路线及PEM电解水制氢将是未来与可再生能源结合的主流电解水制氢工艺路线。

碱性电解。该技术已实现大规模工业化应用,国内关键设备主要性能指标均接近国际先进水平,设备成本低,单槽电解制氢量较大,适用于电网电解制氢。

PEM电解。该技术国内较国际先进水平差距较大,体现在技术成熟度、装置规模、使用寿命、经济性等方面,国外已有通过多模块集成实现百兆瓦级PEM电解水制氢系统应用的项目案例。其运行灵活性和反应效率较高,能够以最低功率保持待机模式,与波动性和随机性较大的风电和光伏具有良好的匹配性。

AEM电解。该技术将传统碱性液体电解质水电解与PEM水电解的优点结合起来,目前国内外尚处于研发完善阶段。现阶段的研发集中于碱性固体聚合物阴离子交换膜与高活性非贵金属催化剂。

SOEC电解。该技术的电耗低于碱性和PEM电解技术,但尚未广泛商业化,国内仅在实验室规模上完成验证示范。由于SOEC电解水制氢需要高温环境,其较为适合产生高温、高压蒸汽的光热发电等系统。

目前来看,碱性电解槽成本较低,经济性较好,市场份额较PEM电解槽高一些。不过随着燃料电池技术的不断成熟,质子交换膜国产化的不断加速突破,长期来看,PEM电解槽的成本和市场份额将逐渐提高,与碱性电解槽接近持平,并根据各自与可再生能源电力系统的适配性应用在光伏、风电领域。

来源:清华大学,国家发改委,氢启未来网分析

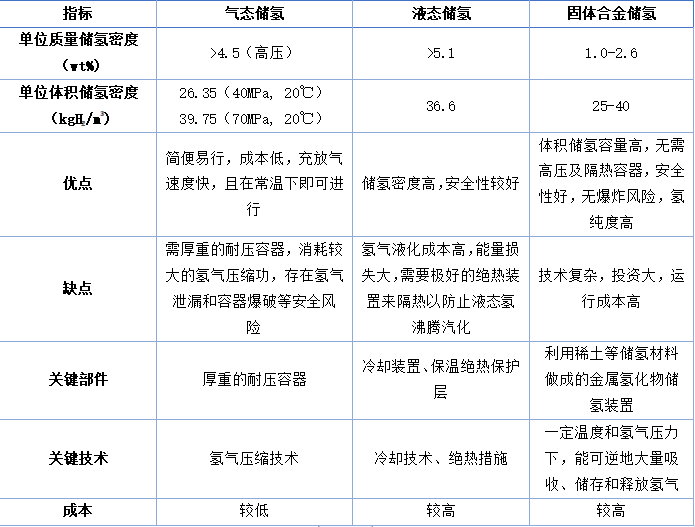

二、氢储存技术

氢气体积能量密度极低,且极易燃爆,如何将分散在各地的氢气高效配送到加氢站,提高储运效率和氢气品质是氢能产业规模化发展的重大瓶颈。安全、高效、廉价的氢储运技术将成为实现氢能商业化应用的关键。目前主要的储运氢材料与技术有高压储氢、液体储氢、金属氢化物储氢、有机氢化物储氢等。高压气瓶储氢有三型瓶和四型瓶,三型瓶我国已经国产化了。我国正在研究四型瓶,现在正在攻关瓶的组合阀,如果能成功我国就可以采用70兆瓦的加氢系统。

资料来源:国联证券,氢启未来网分析

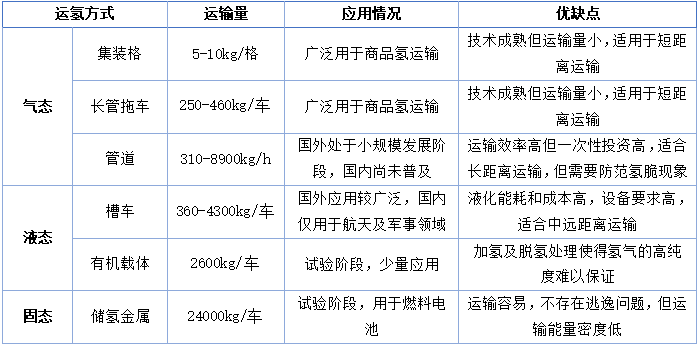

二、氢运输技术

虽然氢的运输方式众多,我国氢运输主要通过气氢长管拖车、气氢管道和液氢罐车开展运输。其中,高压长管拖车技术较为成熟,是当前主流的运氢方式;远距离管道输氢技术尚在实验阶段,管道材料焊接点易泄露和氢脆、氢腐蚀的瓶颈一旦有所突破,其重要性将逐步提升;而液氢罐车运输由于液化能耗和成本高、设备要求高等原因,目前仅用于航天及军事领域。

资料来源:国联证券,氢启未来网分析

四、氢加注技术

加氢站是氢能源产业上游制氢和下游用户的联系枢纽,是产业链的核心。目前我国加氢站主要设备倚靠进口,关键技术国产化进程有待加速。典型的外供氢的高压气氢加氢站投资组成中,除去土建,设备费用占据最大比例,主要是压缩机、储氢瓶、加氢和冷却系统,由于国内缺乏成熟量产的加氢站设备厂商,进口设备推高了加氢站建设成本。

氢气压缩机。将氢源加压注入储气系统的核心设备,输出压力和气体封闭性能是其最重要的两个性能指标。目前,各种类型的压缩机都有使用。隔膜式压缩机的技术难度远高于常规压缩机。

高压储氢罐。高压储氢罐是加氢站储气系统的储氢容器,储气压力是其主要技术指标。加氢站高压储氢罐主要采用碳纤维复合材料或纤维全缠绕铝合金制成的新型轻质耐压内胆,外加可吸收冲击的坚固壳体。

氢气加注机。为燃料电池汽车加注氢燃料的核心设备,加注压力是其主要参数。未来的发展方向在于加注系统的智能化和安全性的提高。

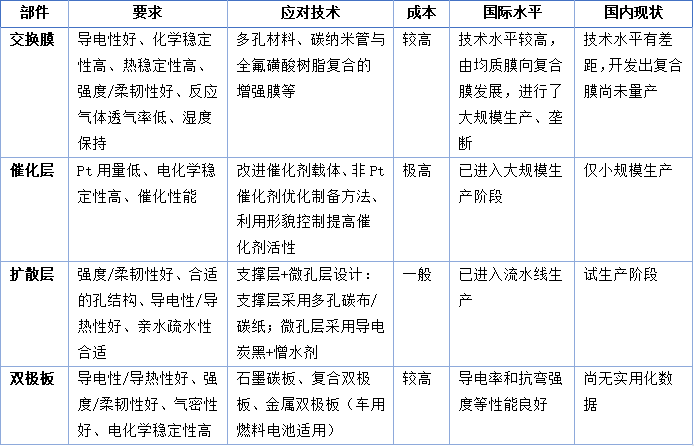

五、燃料电池技术

燃料电池系统由燃料电池组和辅助系统组成。燃料电池堆是核心部件,它将化学能转化为电能为汽车提供动力。燃料电池系统除燃料电池堆外,还有四个辅助系统:供氢系统、供气系统、水管理系统和热管理系统。据国联证券研究,对比国内外燃料电池电堆,国内电堆在核心材料与关键技术方面仍存在短板,也是造成燃料电池电堆成本居高不下的主要原因,其中膜电极层三大关键材料 P/t 催化剂、质子交换膜、碳纸主要依赖进口,国产材料尚无法满足高性能燃料电池电堆使用需求;集流体双极板方面,石墨双极板经过多年开发已与国外技术水平相当,但低成本、轻薄的金属双板开发仍为空白。

资料来源:国联证券,氢启未来网分析

注:文章内容摘自氢启未来网的《2021中国绿氢产业发展报告》。