写稿

投稿

写稿

投稿

燃料电池电动汽车车载供氢系统检测置换技术要求

1 范围

本文件规定了燃料电池电动汽车车载供氢系统气密性检测和置换的术语和定义、技术要求、检测条件、检测仪器、检测方法和检测报告。

本文件适用于公称工作压力不超过70 MPa、贮存介质为压缩氢气、工作温度不低于-40°C且不高于

85°C的储氢气瓶及其附件组成的燃料电池电动汽车车载供氢系统。

2 规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 13979 氦质谱检漏仪

GB/T 26990 燃料电池电动汽车车载氢系统技术条件

GB/T 29126 燃料电池电动汽车车载氢系统 试验方法

GB/T 34872 质子交换膜燃料电池供氢系统技术要求

GB/T 36176 真空技术 氦质谱真空检漏方法

GB/T 37244 质子交换膜燃料电池汽车用燃料 氢气

3 术语和定义

GB/T 26990、GB/T 34872和GB/T 37244界定的以及下列术语和定义适用于本文件。

3.1 车载供氢系统 onboard hydrogen supply system

安装在燃料电池电动汽车上,从氢气加注口至燃料电池堆进气口,与氢气的加注、储存、输送、供给和控制有关的装置。

3.2 气密性检测 gas tightness detection

为用于检验容器及各零部件连接部位是否有泄漏现象的试验。

3.3 气体置换 gas substitution

用置换气体给容器增压,保留一段时间后再排出气体,以此将原气体含量降低到技术标准要求以内。

3.4 涂液法 soap bubble test

在容器及各零部件连接部位上涂以检验液,以检查气密性的试验方法。

3.5 保压时间 hold up time

封闭系统上下游,在某一温度范围内、特定压力下保持的时间。

4 技术要求

4.1 气密性检测要求

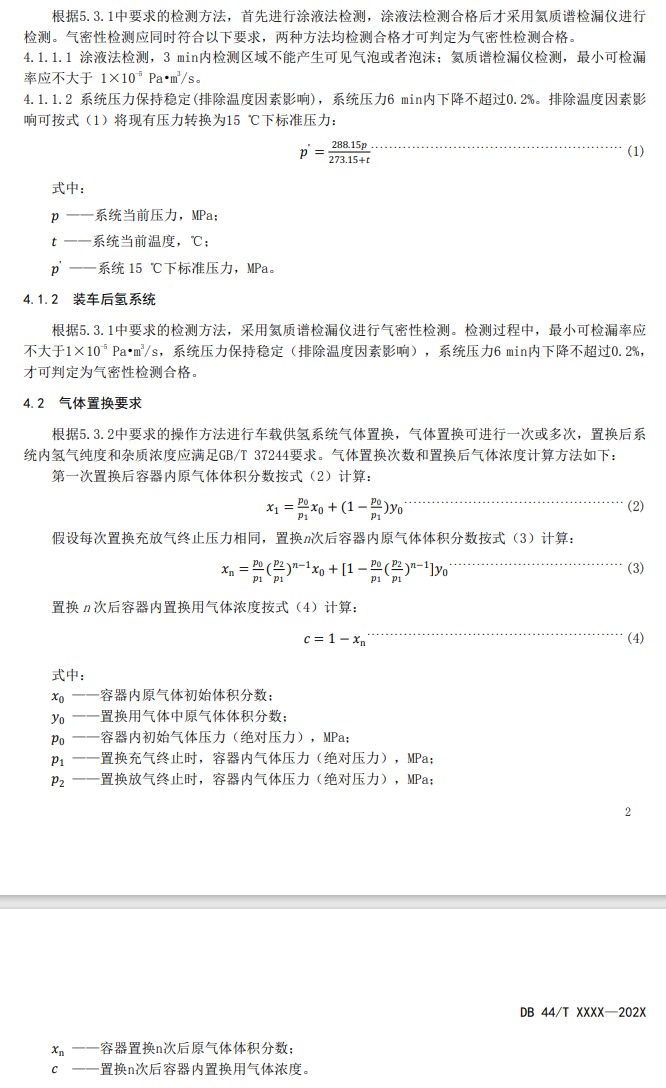

4.1.1 装车前氢系统

5 检测

5.1 检测条件

5.1.1 气密性检测条件

5.1.1.1 车载供氢系统气密性检测应在禁烟禁火的通风场所进行。

5.1.1.2 检测人员应经过相关专业培训。

5.1.1.3 车载供氢系统装车前检测应在专用检测区域内进行,并与检测人员隔离。

5.1.1.4 车载供氢系统装车后检测应确认出厂气密性检测报告。

5.1.2 气体置换条件

5.1.2.1 车载供氢系统置换应在空旷、通风良好的场所进行,应有安全照明,同时保证地面的整洁干燥。

5.1.2.2 禁止有任何火源及其他安全隐患;禁止在雷雨等恶劣天气进行置换;尽量减少夜间进行置换操作。

5.1.2.3 置换前明确系统内气体种类及压力,禁止不明气体的置换;置换过程中要求可靠接地。

5.1.2.4 操作人员须穿戴绝缘防护装备如绝缘鞋、绝缘手套等,不得佩戴可能造成短路的物品并于操作前消除静电,应经过相关专业培训,同时应持有市场监督管理局颁发的气瓶充装证(P证或P1)。

5.2 检测仪器

检测仪器主要有车载供氢系统输入气体增压设备、泄漏检测设备及数据采集系统,其中压力检测仪表最大允许误差应不大于±1 MPa,氦质谱检漏仪最小可检漏率或仪器灵敏度优于1×10-10 Pa·m³/s。

5.3 检测方法

5.3.1 气密性检测方法

采用氦质谱检漏仪或涂液法来进行气密性检测。根据GB/T34872的要求,对储氢容器、焊接处、法兰、垫片、阀门及连接处使用氦质谱检漏仪或中性发泡液检漏。数据采集单元记录系统压力。最终压力应不低于公称工作压力的1.1倍。

根据GB/T34872的要求,使用氦气体积浓度10%或以上的氦氮混合气作为试验介质。通过增压设备,首先将系统压力加至5 MPa,检查无异常后将系统压力阶梯式增加,每增加5 MPa后暂停3 min,检查无异常后继续增压。最后将待测车载供氢系统压力加至要求压力,温度稳定后,保压时间不低于15 min。

5.3.2 置换方法

在置换操作前,将车载供氢系统与燃料电池系统之间的连接切断。车载供氢系统置换操作由系统压力的升降组成,须有以下步骤:将系统压力泄放至0.2~1.0 MPa,最低应保证有可感受微弱气流;使用置换用气体将系统升压至要求压力。重复上述步骤数次直到符合4.2的要求,具体次数按照4.2中计算方法确定。

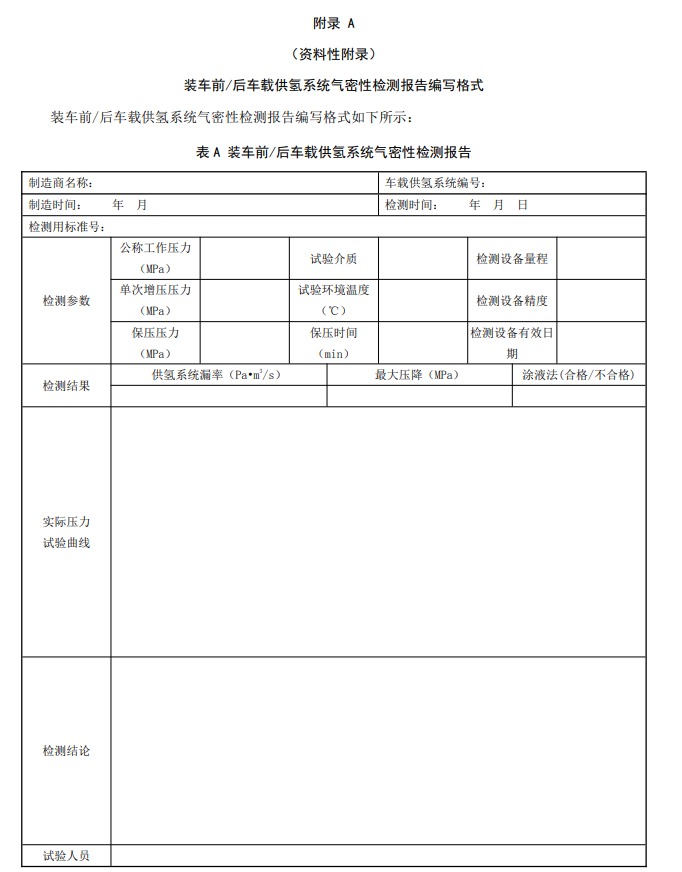

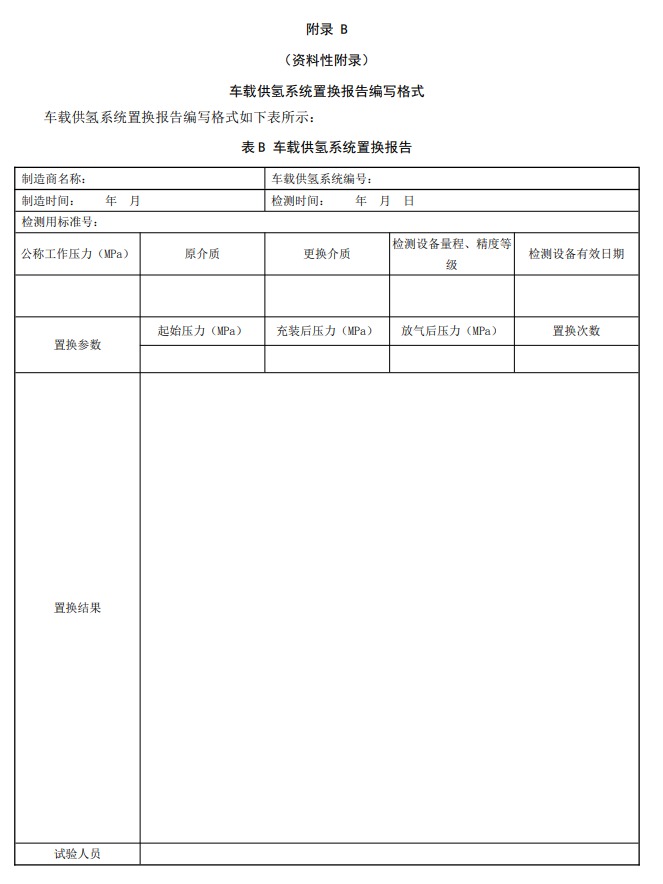

5.4 检测报告

燃料电池电动汽车车载供氢系统的气密性检测和置换检测报告应包含以下信息:车载供氢系统型号参数及制造商名称;详细的检测过程参数;检测结论及检测方需注明的其他备注信息;检测人员签字。

装车前/后氢系统气密性检测和置换报告编写格式可参照附录A和附录B。