写稿

投稿

写稿

投稿

燃料电池电堆的在组装完成后,在测试和使用过程需要进行活化,以达到最佳的性能,同时也能对产品的质量进行检验,这是燃料电池生产过程中不可或缺的一部分。通过活化过程,燃料电池电堆的性能会逐步上升,最后趋于稳定。

MEA活化过程

质子交换膜的加湿过程——物质(电子、质子、气体、水)传输通道的建立过程——电堆结构的优化过程——提高催化层的活性和利用率(主要是阴极Pt)

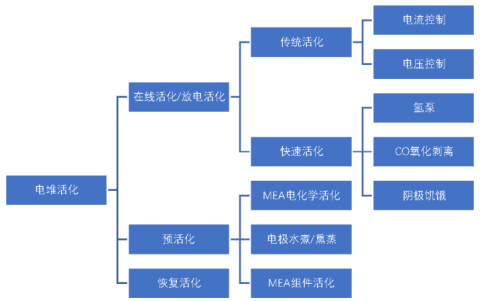

活化方式

来源:科威尔

活化的效果影响着燃料电池的性能和使用寿命,如果电堆活化不充分,将因为部分性能不足导致整个电堆无法使用。几种活化方式各有特点,可以根据需求选择不同的方式。

预活化的活化效果一般,PEMFC未放电,可以减少PEM燃料电池从完成组装到实际投入使用的时间,主要是通过注水、浸泡提前使质子膜湿润,或是通过氢气吹扫去除催化剂表面的氧化物和杂质,减少PEMFC从完成组装到投入使用的时间。

恢复活化主要用于燃料电池在放置较长一段时间后,采用恢复活化措施可以在一定程度上恢复质子交换膜燃料电池的性能。

三种方式中,在线活化/放电活化是效果最好的电堆活化方式,也是国内企业采用的主要手段。在放电活化过程中产生的水使MEA湿润的同时提高催化剂的活性位点、降低电堆的整体内阻,避免电堆因为持续运行造成的催化剂加速老化,提高燃料电池的稳定性。

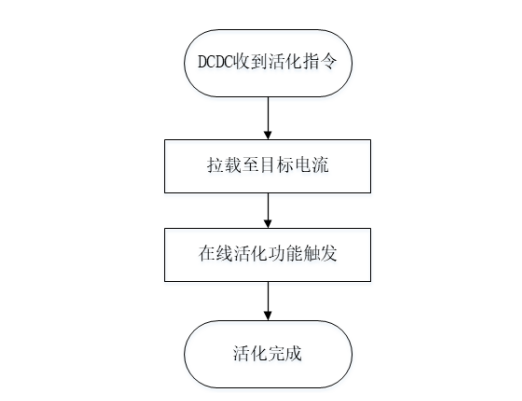

主要针对燃料电池性能恢复的问题,未势能源科技有限公司以氧化剂的氧化反应可逆作为依据,通过在线活化创造还原条件使已经被氧化的氧化剂实现还原,恢复一部分燃料电池性能,保证燃料电池的长久运行。

燃料电池系统在线活化流程图

来源:未势能源

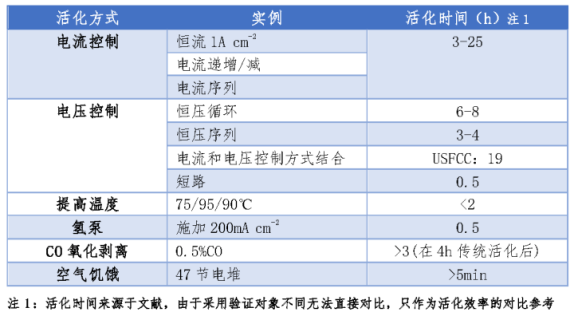

在线活化方式及时间

来源:科威尔

上述的在线活化方法可以显著提高燃料电池的性能,通过特定的顺序组合技术还可以进一步加快活化时间。其中传统的电流控制和电压控制两种活化方式,主要是满足实验室的场景需求,活化时间长,同时氢气消耗量较大。

在实际生产环节,现阶段单台电堆活化的时间长达2-4小时。科威尔燃料电池事业部副总经理阚宏伟曾表示,电堆活化耗时过长将会影响燃料电池的规模化生产效率。

在国外市场,同样也存在活化耗时长、标准不一的问题。为解决燃料电池活化时间长影响其寿命、成本、性能的问题,日本新能源产业技术综合开发计划(NEDO)在面向2035年燃料电池堆量产化的目标计划里提出,2025年燃料电池堆的目标下线活化时间为20mins,2030年目标下线活化时间为10mins,2035年实现目标下线活化时间为0mins。

不过有专家分析认为,如果按照现在的常规连续加载方式进行燃料电池电堆的活化,未来几年内的单台电堆活化时间仍不能下降到一小时以内。企业想要提升效率只能购买更多电堆活化设备。企业在高昂的设备购置成本与生产效率之间进行抉择,会影响企业产能扩张的决心。

阚宏伟也曾提到,国内对于燃料电池电堆活化的工艺和技术路线暂时还没有确定的标准,不同企业间的判断标准不一致,这也会影响下游客户对于燃料电池品质的判断,对燃料电池规模化推广造成打击。

2021年,科威尔、国鸿氢能、清华大学三方合作进行面向批量生产场景下大功率燃料电池电堆快速活化工艺及活化设备的开发与应用项目的技术开发,推动解决“燃料电池快速活化”这一制约燃料电池规模化生产的关键问题。

专家认为,目前业内努力的主要方向是如何在活化过程中降低耗氢量,而未来活化技术的突破才会是电堆生产效率提升的转折点。

作者:安熠

(部分资料来源:合肥科威尔电源系统股份有限公司)

氢启未来网将于11月在四川成都举办“2023年氢能汽车与燃料电池发展大会”,届时将邀请行业协会、知名企业、科研机构、投资机构等相关方参与,共同探讨氢能与燃料电池产业相关话题,期待您的到来!