写稿

投稿

写稿

投稿

由麻省理工学院(Massachusetts Institute of Technology)的一位机械工程教授开发的新工艺出炉。随着低烃燃料的生产对全球脱碳努力变得越来越重要,一种利用铝和水生产氢的新方法已经被开发出来。

一个有希望的反应

氢能源的主要挑战之一是清洁生产,但它也必须是经济的。一种用铝和水生产的新型氢燃料是能源的希望。铝在室温下与水发生反应,不构成重大技术挑战。得到结果是氢和氢氧化铝。水和铝在我们的日常生活中都被广泛使用,但这种反应并不总是发生,因为原来的金属铝自然地覆盖了一层氧化铝。这种氧化层防止金属本身直接接触到水。

通过使用铝和水来产生氢气,整个过程不会排放任何温室气体。此外,像这样的技术可以帮助克服任何有水的地方的交通挑战。任何已经有水的地方只需要引入铝,就可以在现场产生反应生成氢气。

采用铝与水相结合的氢燃料制氢方法,可以使氢更实用。麻省理工学院(MIT)机械工程教授道格拉斯·p·哈特(Douglas P. Hart)说:“基本上,铝可以作为一种储存氢的机制,而且是一种非常有效的机制。”铝为原料,以伪装的形式‘存储’氢,其密度是我们作为压缩气体存储的10倍。”

到目前为止,有两个问题阻碍了将铝用于这一目的:

首先,确保金属铝的表面是干净的,这样它就可以与水反应。为此,必须采用一种实用的方法对铝的氧化层进行改性。然后,当反应发生时,一定有办法阻止它重新生成。

铝的第二个问题是,开采和生产铝的过程是能源密集型的。任何使用这种金属的可行方法都需要集中使用来自各种来源的废铝。废金属很难作为原材料使用,它们通常是一种合金,含有其他元素,以适应其最初的用途。

Laureen Meroueh博士

去年获得机械工程博士学位的Laureen Meroueh博士说:“如果我们要在实际应用中使用废铝来生产氢,我们需要能够更好地预测铝—水反应的产氢特性。”

铝材预处理

第一步是证明一种有效的方法来穿透铝表面形成的氧化层。固体铝由微小的颗粒组成,这些颗粒不能与边界完全对齐。

该团队尝试了各种方法来保持铝颗粒与水反应的“活性”。有些人把废料样品磨成微粒,小到氧化物层不能附着在上面。但铝粉是危险的,因为它们会与水分发生反应并爆炸。另一种方法是将废样品磨碎并加入液态金属以防止氧化沉积。但研磨是一项昂贵且能源密集的过程。

对于Hart、Meroueh和Eagar来说,最有前途的方法(最初由Jonathan Slocum在Hart的研究小组工作时提出)是通过在铝表面涂上液态金属并使其渗透到晶界来对固体铝进行预处理。

需要确认,无论合金元素是否存在,液态金属都能到达内部晶粒的表面。他们必须确定液态金属需要多长时间才能覆盖住纯铝及其合金的所有颗粒。

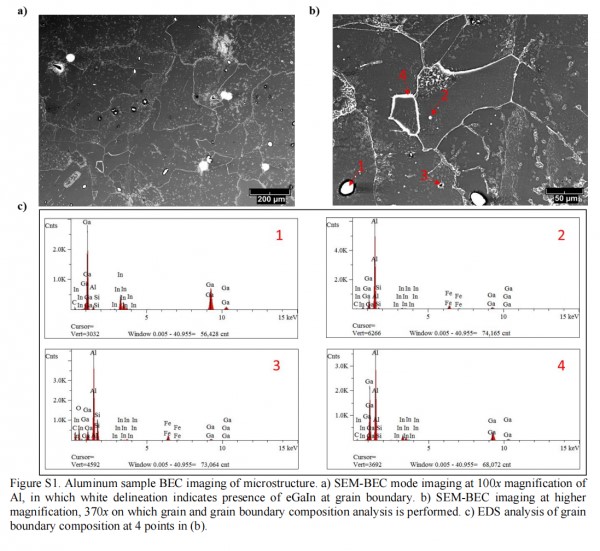

他们首先将两种金属——镓和铟——按特定比例混合,形成一种“共晶”混合物。也就是说,这种混合物在室温下仍然是液体。他们在样品上涂上共晶,让它渗透48到96小时。然后,他们将样本暴露在水中,并监测了250分钟的氢气生产和流速。48小时后,他们还用高倍扫描电子显微镜(SEM)观察相邻铝晶粒之间的边界。

基于氢产率测量和SEM图像,麻省理工学院的研究小组得出结论,镓铟共晶确实自然地穿透并到达内部晶粒的表面。然而,不同合金的渗透速度和程度各不相同。硅掺杂铝的渗透速率与纯铝的渗透速率相同,而镁掺杂铝的渗透速率较慢。

也许最有趣的是掺杂了硅和镁样品的结果,镁是一种经常在回收材料中发现的铝合金。硅和镁通过化学方式结合形成镁硅化物,镁硅化物以固体沉淀物的形式沉积在内部晶粒的表面。Meroueh假设,当废铝中同时存在硅和镁时,这些沉积物可以作为镓铟共晶流动的屏障。

实验和图像证实了她的假设:固体沉积物确实起到了屏障的作用,经过48小时预处理的样品图像显示出了不完全的渗透。显然,延长预处理时间对于从含硅和镁的铝废料中最大限度地生产氢气至关重要。

Meroueh列举了他们使用的方法的几个好处。“你不需要对镓-铟共晶材料施加任何能量,就可以在铝上发挥神奇的作用,并去除氧化层,”她说。“一旦你激活铝,你可以把它放在水里,它就会产生氢——不需要能量输入。”更好的是,共晶不会与铝发生化学反应。“它只是在粒子之间移动,”她说。“在这个过程的最后,我可以回收所有放入的镓和铟,并再次使用它们”——这是一个有价值的功能,因为镓和铟价格昂贵,而且供应相对短缺。

合金元素对产氢的影响

然后,研究人员观察了合金元素的存在如何影响氢的产生。他们测试了共晶处理96小时后的样品。到那时,所有样品的氢气产量和流速已经趋于稳定。

与纯铝相比,在给定重量的铝中,0.6%的硅的存在使其产氢率提高了20%——即使含硅样品的铝含量比纯铝样品少。相比之下,1%的镁产生的氢要少得多,同时添加硅和镁提高了产率,但没有达到纯铝的水平。

硅的存在也大大加快了反应速度,产生了更高的流量峰值,但缩短了氢输出的持续时间。镁的存在产生较低的流量,但允许氢气输出随时间保持稳定。同样,两种合金元素的铝以掺杂镁和纯铝之间的流动速度产生氢。

对于高强度、短时间的氢爆发,汽车废料场的含硅铝板就很好。对于较低但较长的流量,拆卸建筑物框架中的含镁废物可能更好。介于两者之间,铝、硅和镁应该效果良好。在废弃的汽车、摩托车、游艇、自行车架,甚至智能手机外壳中,都能找到大量这种材料。

Meroueh指出,通过组合不同的铝废料,也可以调整结果。“如果我有一个只含硅的活性铝样品和另一个只含镁的活性铝样品,我可以把它们都放在一个盛水的容器中,让它们发生反应,”她说。“所以我从硅中获得了氢气产量的快速增长,然后镁取代了它,产量稳定。”

这种材料可以从报废的汽车和摩托车、游艇、自行车车架,甚至智能手机壳中大量获得

另一个调整机会:减小晶粒尺寸

另一种影响氢气生产的实际方法可能是减小铝颗粒的尺寸——这一调整将增加可用于反应的总表面积。

研究人员要求他们的供应商提供特别定制的样品。采用标准的工业程序,Novelis的专家首先将每个样品送入两个滚轮,从顶部和底部挤压,使内部颗粒变平。然后他们对每个样本进行加热,直到长而扁平的粒子重新组合并缩小到目标尺寸。

在不同的样品中,减小晶粒尺寸在不同程度上提高了效率,缩短了反应持续时间。同样,特定合金元素的存在对结果有重大影响。

意想不到的结果

在整个实验过程中,有了一些意想不到的结果。例如,标准腐蚀理论预测纯铝将比掺硅铝产生更多的氢,这与他们在实验中观察到的情况相反。

结果表明,减小晶粒度是有效的。使掺硅铝的氢通量峰值提高了100倍,其他三种组分的氢通量峰值提高了10倍。对于含铝纯铝和含硅纯铝,晶粒尺寸的减小也降低了峰前延迟,增加了随后的下降速率。对于Mg-Al来说,晶粒尺寸的减小导致氢通量峰值增大,氢输出速率的减小略快。在si和Mg同时存在的情况下,氢通量随时间的变化与不控制晶粒尺寸的Mg -al相似。随着晶粒尺寸的减小,氢输出特性开始类似于在含硅铝中观察到的特性。

Meroueh说:“如果你从含有镁的最大晶粒尺寸的铝到含有硅的最小晶粒尺寸的铝,你会得到两个数量级的氢反应速率。“如果你试图设计一个使用这种反应的真实系统,那将是一个巨大的进步。”