写稿

投稿

写稿

投稿

轻量化和安全性是车载储氢气瓶设计制造的两个重要指标,而复合材料应用于气瓶设计制造则是气瓶轻量化发展的重要方向。如何在上市之前通过试验数据提前验证塑料内胆碳纤维全缠绕气瓶在全寿命周期内的强度和耐疲劳性能呢?

— 01 —

来看看储氢气瓶

疲劳失效的原因可能有哪些

Ⅳ型储氢气瓶结构主要是由复合材料层和塑料内胆组成,其疲劳断裂失效可能有以下几个原因:

(1)复合材料层提前失效。承载气瓶主要应力的结构层发生纤维断裂、分层或与内胆结合不紧密等导致局部承载力不足。从而使内胆局部应力较大,高于设计应力,发生失效。

(2)塑料内胆成型工艺等因素不佳,导致内胆材料力学性能不能满足标准要求。

(3)塑料内胆存在原始缺陷,使该处在承受内压时应力集中.导致失效。

— 02 —

常温液压循环试验的意义

和开展方式

常温液压循环试验是一种快速预估气瓶充装寿命的一种试验手段,他相较于常温氢气循环试验试验效率更高,测试时间更短,这是由于液体的不可压缩性所决定的,通常在产品开发初期和常温氢气压力循环试验前首先开展常温液压循环试验。

液压循环试验测试是储氢瓶在进入涉氢试验阶段之前必不可少的一环,也是储氢瓶进行使用性能验证的安全保障。

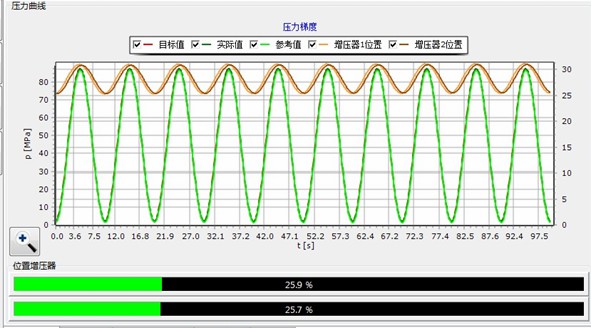

常温液压循环试验用的循环介质应为非腐蚀性液体,性能稳定,且不会损坏受试气瓶开裂后的断口,如液压油、水等。循环压力下限为2MPa,上限为1.5P。压力循环频率根据气瓶容积大小确定,最大不超过6次每分钟。标准中要求在循环寿命Nd内不得发生泄露或破裂,之后循环至2Nd或至泄漏发生,气瓶不得发生破裂。(P为气瓶的公称工作压力,Nd为气瓶的设计循环次数)试验曲线见图1。

图1试验曲线

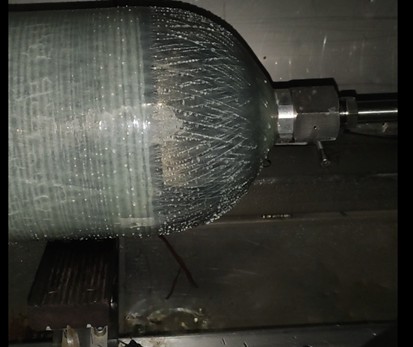

常温压力循环试验是为了验证车用储氢瓶的“未爆先漏”的设计模式,即不允许直接破裂或爆破。“漏”表现形式为裂纹,如图2瓶体发生泄漏,而“爆”的表现形式为破口,如图3瓶肩发生爆破。无论储氢气瓶的故障模式如何,“未爆先漏”的失效模式这一要求为气瓶在车辆寿命内提供了足够的安全保护前提。

图2 瓶体泄露

图3 瓶肩破裂