写稿

投稿

写稿

投稿

氢能作为公认的清洁能源,作为低碳和零碳能源正在脱颖而出,在未来的能源结构中是不可或缺的一部分。目前国内在氢能利用和发展方面已经取得了突破性进展,各地政府也在积极推进氢能源产业发展。而在整个氢能源产业中氢气压缩机又是至关重要不可或缺的设备,但因其结构复杂、装配工序多一直是氢气压缩机质量控制的难点。羿弓氢能作为一家专业从事液驱隔膜氢气压缩机的设计、生产单位,又是如何控制产品生产过程质量的呢?

1、质量控制理论方法

好的质量管理流程:如图所示各工序节点之间设置质量门(QG),每道工序产生的的缺陷被阻止在本道工序,同时通过现场的快速反应解决问题,最终实现零缺陷/很少缺陷流出到客户端,客户满意度得到提升。

糟糕的质量管理流程:整个生产流程如一条河流各工序节点之间没有对应控制,每道工序产生的缺陷未被识别而不断的向后流动直至最终客户端,客户满意度下降,同时问题也未得到识别和解决,导致问题越积越多。

氢气压缩机正是因装配分工序多、流程长、分支节点多,各工序缺陷不能完全被识别控制而不断的向后流动积累,在出厂环节不能全部暴露和处理,导致交付后运行阶段问题频发引起客户抱怨。

2、羿弓生产过程控制方法

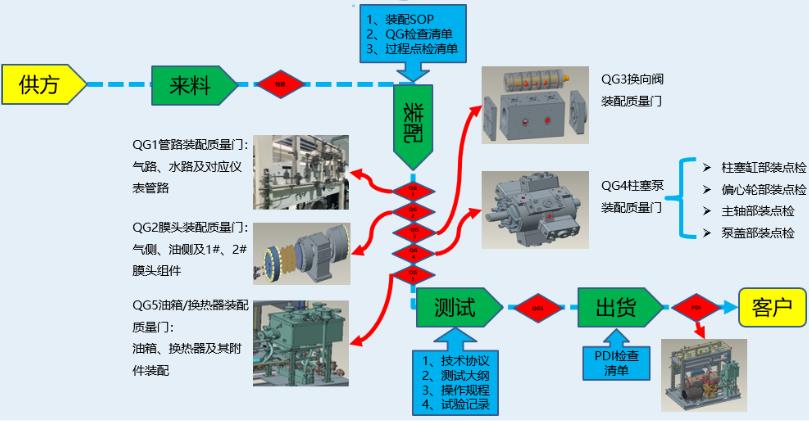

基于以上的理论方法羿弓氢能针对压缩机装配生产特点策划了如下质量过程控制方法,在各工序、分支节点引进质量门(QG)概念,设置质量门(QG)检查清单、质量门检验员,再辅助员工点检控制本工序生产质量。同时以生产工艺标准化为基础,作业过程按照装配作业指导书(SOP)进行标准化操作,减少作业过程异常,最终形成以SOP为基础加质量门检查加员工点检的生产过程控制。

过程点检由员工实施,质量工程师输入检查清单,强化作业员工责任意识;

质量门由专职检验员实施,质量工程师输入检查清单,发现问题立即停止同时快速反馈至流程负责人及质量工程师进行处理;

质量门及点检问题通过定期会议进行跟踪处理并现场验证关闭;

检查清单根据发现的问题由质量工程师做实时更新,做到动态化管理,以确保新增的问题可以得到控制,完善检查清单的覆盖性;

产品质量做的好,过程控制至关重要,羿弓氢能就是依靠此过程质量控制方法,通过不断的PDCA一步步提高产品质量,赢得客户信赖。