写稿

投稿

写稿

投稿

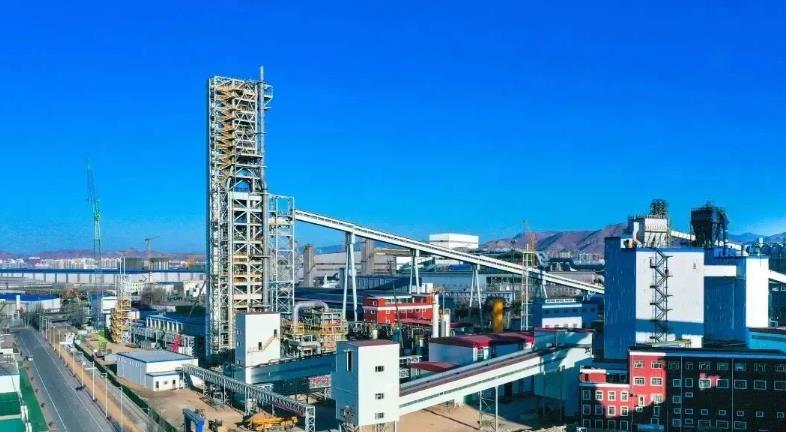

12月16日,河钢集团张宣科技120万吨氢冶金示范工程一期全线贯通。该工程(以下简称:河钢氢冶金示范工程)是世界上第一例富氢气体(焦炉煤气)零重整竖炉直接还原氢冶金示范工程,意味着中国钢铁企业由传统的“碳冶金”向新型“氢冶金”的转变迈出颠覆性、示范性、关键性的步伐,将进一步推动传统钢铁冶金工艺变革。

与传统碳冶金相比,氢冶金以氢气为燃料和还原剂,可以解决炼铁对化石能源的依赖,从根本上解决碳排放问题。“可以预见,钢铁、能源等领域的核心竞争优势将逐步从‘摄取化石能源的能力’转变为以氢冶金为代表的‘降碳捕碳,拜托化石能源束缚的能力’。”河钢集团党委书记、董事长于勇表示。

世界上第一套,氢能让钢铁更有“含新量”

传统冶金工艺每生产一吨钢,约产生1.83吨二氧化碳;河钢氢冶金示范工程的实施可减少二氧化碳排放70%,相当于1吨钢碳排放可降至0.5吨左右。河钢氢冶金示范工程一期全线贯通,对突破氢冶金核心技术、促进我国钢铁企业转型发展具有重要引领作用,通过不断丰富氢冶金理论和标准体系,为钢铁“摆脱”对煤炭等传统化石能源的深度依赖带来了新的途径、创造了新的场景。

与世界上采用天然气制备还原工艺气体的常规方法不同,全球首创的“焦炉煤气零重整竖炉直接还原”工艺技术,是河钢氢冶金示范工程的核心内容。

河钢集团张宣科技党委书记、董事长王宏斌介绍,焦炉煤气作为一种富氢气体,含有55%-65%的氢气成分,可在氢基竖炉内催化裂解为一氧化碳和氢气,实现“自重整”。自重整后,工艺气体中的氢碳比可达8:1以上,是目前工业化生产中含氢比例最高的气基竖炉直接还原工艺,接近未来100%氢还原的工艺状态。同时,河钢氢冶金示范工程竖炉反应器优化设计了高比例氢含量,预留了绿氢切换功能,无需大规模改造即可直接开展切换为更高比例的富氢还原气、纯氢作为还原气的工业试验,为今后100%绿氢竖炉的直接还原提供了基础。

根据富氢气体净化、氢基竖炉还原、碳捕集及再利用、EAF洁净钢冶炼等绿色短流程,形成“CO₂捕集+CO₂精制”全新工艺路线等一系列领先技术的创新应用,河钢正在打造可推广、可复制的“零碳”制氢与氢能产业发展协同互补的创新发展模式。

据测算,与同等生产规模的传统“高炉+转炉”长流程工艺相比,河钢氢冶金示范工程一期每年可减少CO₂排放80万吨,减排比例达到70%以上,同时SO₂、NOx、烟粉尘排放分别减少30%、70%和80%以上,生产每吨直接还原铁可捕集二氧化碳约125kg。

据悉,河钢氢冶金示范工程配套建设的电炉短流程高端金属材料生产线,将充分发挥直接还原铁低碳排放高纯净度的优势,开展近零碳排短流程技术研发,探索工艺流程变革背景下的降碳极限,逐步释放全流程减碳潜力,打造业内首套“零碳”示范产线。