写稿

投稿

写稿

投稿

燃料电池电堆由大量相同的单电池组件构成,每组单电池需要形成密闭腔体,保证氢气、空气以及冷却液等流体不发生泄漏;各组单电池连接时,也必须要有严格的密封,密封不良会导致氢气与冷却液泄露,降低氢的使用率,影响燃料电池的性能、效率,严重时会导致电池无法工作,影响电池寿命,甚至存在安全问题。

为了提高电堆的体积功率密度以及峰值功率,双极板与膜电极未来将朝着超薄的方向发展,且高体积功率密度的大功率电堆反应气体压力大,在微米级的空间对高压力气体进行密封是极大的挑战,同时,单电池结构决定了密封结构的形状一定为细长型,百千瓦级电堆的密封总长度甚至达到了1000m,但实际上1mm的密封失效,就会导致整堆的气密性不合格,所以实现百千瓦级的电堆严格密封极为困难。

本文分上、下两期,从影响大功率电堆密封关键技术的几个核心因素出发,详细阐述未势能源电堆团队在实现150kW电堆高密封、零泄露过程中所做的技术攻关途径和达到的一些成果。

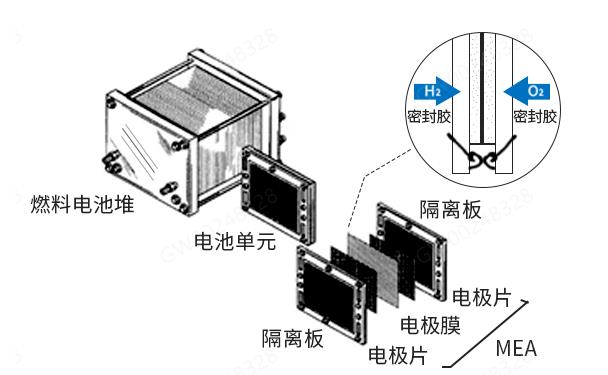

想要实现大功率电堆做到零泄漏,必须先清楚电堆单电池如何实现密封。如下图所示,单电池的结构基本为两片双极板与一片MEA,从微观层面判断,燃料电池密封的类型为传统的轴向静密封,在气体工作压力的作用下,密封胶具有向电堆外侧移动的趋势,为防止密封胶的移动,依靠密封胶受压接触面上的摩擦力,防止燃料气体泄露。

电堆结构示意图

根据力学原理,设内部气体工作压力为p,密封在法向压强δ的作用下,形成有效的密封面,密封应满足的条件为:

μ*δ*S2≥p*S1

单电池密封示意图

考虑计算及仿真时按照二维截面取值,密封面积S1、S2以直线h1、L替代即:

μ*δ*L≥p*h1

根据上述公式,在电堆集成封装力的作用下,密封胶产生压缩变形,在接触面上产生抵抗气体泄露的密封应力。通过密封应力,可以防止电堆内部气体向外部环境流出产生的外泄漏,同时也保证电堆内部各腔室间气体不发生互相窜气而导致的内泄漏。

也就是说,想要达到良好的密封效果,在设计层面,需要开发寿命长、密封应力大的材料匹配先进的多层密封设计,在工艺层面需要有高精度、高效率的制备方法支撑。同时,还需要根据整车的运行工况开发适宜的测试方法与策略,最终才可以达成可靠的高功率电堆的密封。

基于此,未势能源围绕超耐久密封材料、多层高应力密封结构设计、高精度的密封制造工艺、完善且严苛的评价体系等几个关键性因素进行了以下研究和技术攻关。

1.超耐久密封材料开发

每个单电池都有阴极与阳极两个密封面,一个百千瓦级电堆存在着成百上千个密封面,单电池密封的本质为轴向压缩密封,属于静密封的一种,可以选择一次性密封面与活动性密封面,其中一次性密封面在密封的同时起到粘接作用,但一旦实现密封无法拆解,目前电堆密封大多选择活动性密封面,这时密封材料的选择尤为关键,可以选择聚合物、聚合物基纤维增强复合材料等非弹性体密封材料,也可以选择橡胶弹性体材料进行密封。

氢气是一种无色无味分子质量很小的气体,其最低爆炸范围仅为4%,所以对电堆中氢气的密封必须做到严格控制,车用燃料电池电堆的密封必须在起到密封作用的同时也可以承受部分冲击载荷,所以弹性体是最适合车用燃料电池密封的材料。目前常用的橡塑密封材料有很多种(如下图所示),但是电堆的特殊工作环境匹配整车的运行工况,常见的材料基本都无法兼顾密封性能与密封寿命,为此,未势能源联合诺博橡胶研发了专用于全功率电堆密封材料:EPDM(三元乙丙橡胶)。

常见密封材料及物性参数

开发电堆密封材料首先需要根据燃料电池电堆的气密性要求、机械性能、电化学性能等多个维度识别密封材料需要满足的关键参数。

①质子交换膜燃料电池的反应机理决定了其内部将长期处于PH=3~4的环境,且反应中散发的热量使电堆的工作温度基本处于90℃,长期的强酸高热环境以及与冷却液的接触会使橡胶材料加速老化,所以密封材料必须具有良好的耐强酸性能、耐冷却液性能及耐热老化性能。目前未势能源密封材料在PH=2的硫酸溶液中90℃浸泡500小时后,体积、质量变化率均小于3%,具有良好的耐酸耐热性;

②电堆中的反应气体为自然界密度最小的氢气,生成物水在高温条件下转变为大量的水蒸气,所以要求电堆密封材料要有极低的透气性,透湿性。根据国标GB/T7755.1-2018要求测试,目前未势能源密封材料的氢气透过率仅为2.1*10-12mol/m2*S*Pa,完全可以保证整堆气密性;

③车用的燃料电池电堆的寿命要求一般为5000~2万小时,密封材料在电堆中主要受压缩力,所以这就要求密封材料有良好的应力松弛性能与压缩永久变形性能。目前未势能源密封材料的压缩永久变形率低至10%,应力松弛率更是低至1%,长时间压缩下,材料仍然可以提供充足的密封应力;

④电堆的应用环境一般为-30℃~70℃,根据高温循环老化试验以及DSC玻璃化转变温度试验结果显示,目前未势能源密封材料的可应用温度为-61℃~120℃,远超电堆应用环境的要求,支持整堆的多场景使用;

⑤密封材料的金属离子析出率应为零,防止金属离子进入到MEA中,使其性能衰减,经过长时间寿命试验,在500h试验后,未势能源密封材料并无任何金属离子析出,可保证MEA催化剂保持活性。

⑥材料需要有较高的回弹率以吸收汽车运行时的冲击载荷,经过仿真分析与振动冲击试验,目前未势能源电堆在25g的载荷冲击后,依旧可以保持良好的气密性能与发电性能。

经过大量材料配方开发与物性参数试验,未势能源已经建立了密封材料数据库,根据不同的使用工况可以匹配性能最优、寿命最长的密封材料,通过极为严格的材料级表征试验以及整堆寿命实测,未势能源当前应用的密封材料,判断其密封寿命远超20000h。

材料耐久试验

左侧为常见的电堆密封材料-硅胶

右侧为未势二代密封材料-EPDM

2.多层高应力密封结构设计

根据电堆与双极板的泄漏要求、材料的物性参数、MEA结构等已知条件,进行单电池密封的结构设计,密封结构的设计很大程度决定了密封性能与寿命,目前主要设计内容有截面形状、截面尺寸、及整体尺寸设计。密封截面的形状较为常见的有圆形、梯形、矩形等规则的形状,也有双峰型、三峰型等异形截面设计,在设计截面时首先要满足密封性能的要求,即密封的接触应力必须可以将反应气体密封在单电池的腔体中,其次,一般情况下较低的压缩率可以保证更长的密封寿命。

不同密封截面应力仿真分析

为此,未势能源进行了大量的仿真与试验,包括压缩率的控制、密封截面接触应力的仿真等,最终确定采用先进的阶梯形密封,实现了低压缩、长寿命、大应力的密封效果,保证整堆可以达到20000h的密封寿命。

单电池密封结构

密封错位鲁棒性仿真

密封的尺寸设计主要从机械尺寸匹配与流体泄漏要求两方面考虑。首先需要根据单电池的尺寸链进行计算,密封高度尺寸基本的设计公式为:边框厚度+边框与流道高度差=GDL压缩后的厚度+CCM厚度,将MEA相关参数代入即可获得边框与流道高度差,密封胶线压缩后的高度=边框与流道高度差+密封槽深,根据密封材料的压缩率可求出双极板密封胶线原始高度,密封宽度尺寸按照填充率—延长密封槽两侧拔模角度,与边框形成梯形(红色阴影区域),保证密封胶条截面积<梯形面积×85%,同时,按照密封胶条截面积<密封槽截面积,保证不发生溢胶现象,对密封宽度截面建模进行二次优化,通过仿真分析双极板有一定错位时,密封条之间错位配合的密封效果。

目前,未势能源密封的错位鲁棒性强,在自动化高精度装堆工艺的支撑下,不会发生泄漏。

通过超耐久密封材料、多层高应力密封结构设计,未势能源实现了百千瓦级电堆长寿命、高密封性的“零泄漏”目标,对于高精度的密封制造工艺、完善且严苛的评价体系等其他关键性因素请关注下期内容。

【结语】

目前,未势能源已自主研发了150kW、200+Kw、300+Kw等多款百千瓦级电堆产品,性能指标位于国内领先、国际前列水平,并且拥有完整的知识产权,零部件国产化率达到100%,并可依据客户需求及使用场景需求进行定制化开发。未势能源正在通过持续攻关电堆核心技术,推动电堆产品在高性能、长耐久性与低成本等方面不断迭代升级,助推燃料电池汽车规模化发展。

相关精选推荐: