写稿

投稿

写稿

投稿

1. 氢燃料电池应用于重型载货车的战略意义

重型载货车是全球交通运输领域的重要组成部分。2019年,我国重型载货车销售117.4万辆;2020年 1~10月份累计销量达到137.37万辆。重型载货车销量增长的同时也带来了能源消耗量大、污染物排放高的问题。据统计,石油消费总量约有50%来自于交通运输业 [1];2019年重型载货车NOx排放量超过汽车排放总量的 74%,PM排放量超过52.4% [2]。因此,在重型载货车领域开展氢燃料电池的推广和应用,节能减排效果会更加显著。

随着国家能源结构调整、生态文明建设向纵深推进,能源消费的低碳化、清洁化已成为主流。氢气无碳、来源广、可再生,开展氢能在交通领域的规模化应用是解决能源安全和环保压力的重要举措,也是实现2060年 “碳中和”目标的有效手段。2020年11月国务院办公厅发布《新能源汽车产业发展规划(2021—2035年)》(以下简称《规划》),《规划》指出,力争经过15年的持续努力,燃料电池汽车要实现商业化应用,氢燃料供给体系建设稳步推进,有效促进节能减排水平和社会运行效率的提升[3]。与纯电动汽车相比,氢燃料电池汽车在燃料加注时间和续驶里程方面具有明显优势,对于续驶里程长、动力性要求高、载重量大的重型载货车,燃料电池是更具竞争优势的零排放技术方案。同乘用车相比,重型载货车的运行路线也相对固定,对加氢基础设施布局的要求也相对更低。因此在燃料电池产业发展的初期,发展燃料电池重型载货车的战略引导作用高于乘用车。

2. 氢燃料电池重型载货车发展的国内外现状

纵观全球,氢燃料电池重型载货车仍处于关键技术提升及小范围示范应用阶段,应用场景主要面向城市公交客车和物流运输车辆,在重型载货车上的应用仍没有取得突破。2017年7月,中国重汽集团有限公司推出了国内首台氢燃料电池重型载货车,用于港口物料运输; 2019年11月,陕西重型汽车有限公司推出搭载潍柴氢燃料电池动力系统的49 t重型载货车X5000,已在河钢集团邯郸公司进行示范运营,取得显著示范效果。2020年 1月,佛山市飞驰汽车科技有限公司研发完成氢燃料电池牵引车的整车制造,正在开展相关测试;2020年3月江铃重型汽车有限公司交付10台江铃威龙氢能重型载货车,并在上海展开示范运营;上汽依维柯红岩商用车有限公司首台氢燃料电池重型载货车计划2020年年底在重庆两江新区投入示范运营。

日本、韩国、美国、欧盟等发达国家和地区在燃料电池方面的研究和产业化方面资金投入大,基础和前沿研究深入,在耐久性、功率密度和成本等方面取得了显著进步,已形成明显的技术领先优势。美国能源部(DOE)2019年12月发布燃料电池8级卡车发展目标,2030年燃料电池系统寿命、峰值效率达到25 000 h 和68% [4]。沃尔沃、戴姆勒于2020年4月宣布将共同出资成立新的合资公司,研发、生产重型载货车用燃料电池系统;现代汽车于2020年7月交付10台XCIENT燃料电池重型载货车,引领全球环保商用车市场实现结构性转型升级;丰田和日野(Hino)联合研发燃料电池重型载货车样车,计划2025年推出产品。

3. 氢燃料电池应用于重型载货车面临的挑战与关键技术难点

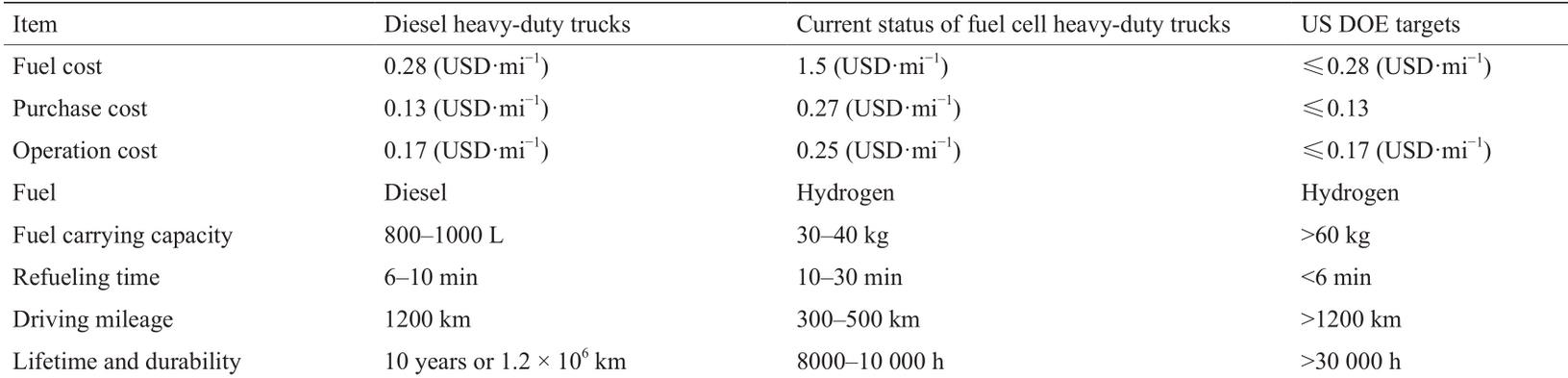

重型载货车作为重要的生产资料,终端用户更加关注车辆的全生命周期成本(购置、燃料、持有等)、续驶里程、耐久性等关键指标,表1显示,氢燃料电池重型载货车目前技术水平与美国能源部(DOE)目标还具有较大差距[5]。氢燃料电池重型载货车只有在上述几个方面取得突破才会进入消费者的视野。

随着燃料电池产业相关技术水平的不断提高与基础设施的逐步完善,从政府到企业不断加大示范推广力度和投入,同时传统燃油车面临着更加严苛的环保压力,在未来一段时间内通过在特定区域的示范与验证,氢燃料电池重型载货车在耐久性、成本、续驶里程与加注效率等方面将会有持续性突破。

表1 传统重型载货车与氢燃料电池重型载货车对比及目标[5]

1 mi = 1.6093 km.

3.1. 突破燃料电池大功率长寿命关键技术

相较于传统重型载货车,燃料电池重型载货车动力系统功率至少达到300 kW,寿命达30 000 h,系统驱动效率达60%以上,车辆续驶里程不低于1000 km,才能满足大范围商业化应用需求。据《新能源汽车推广应用推荐车型目录》统计,当前国内燃料电池的功率等级范围处于80~120 kW、寿命在8000~10 000 h之间,为尽快实现传统能源替代目标,需集中优势力量、举国体制突破燃料电池大功率、高耐久等关键技术,攻克低温快速启动、寿命衰减机理等难题,提升燃料电池的环境适应性,满足燃料电池系统多工况运行需求。

燃料电池重型载货车行车工况复杂多变,为提升车辆在复杂工况下动力系统的动态响应特性,燃料电池重型载货车推广应用初期技术路线仍以“氢电混合”为主,借助锂电池系统的快速响应特性与制动能量回收等优点,通过开展“氢电混合”安全策略、能量分配及能量耦合、系统节氢节电等技术研究,提升燃料电池重型载货车续航里程与驾乘体验。

3.2. 推动产业链建设降低氢能重型载货车全生命周期成本

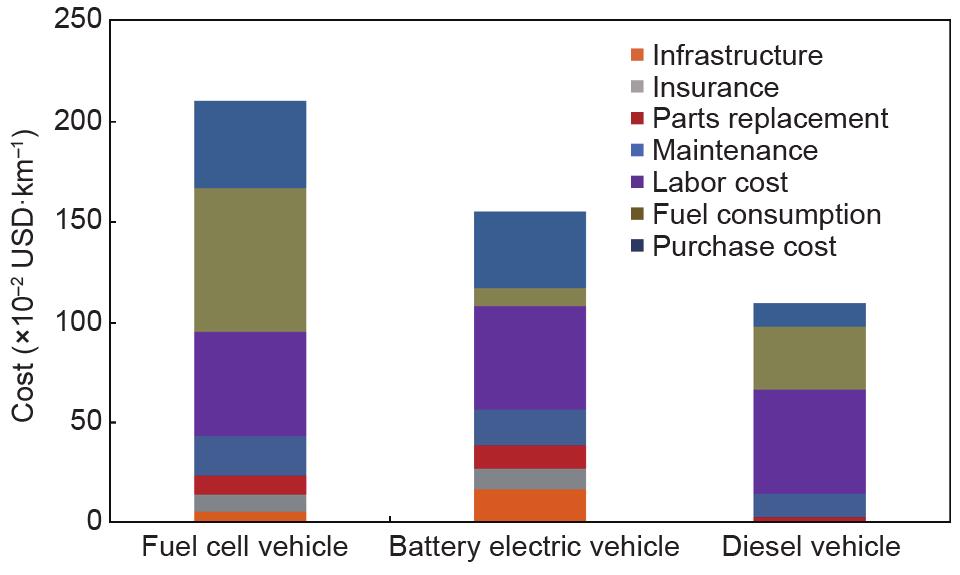

从图1所示重型载货车全生命周期成本(TCO)对比图来看[6],燃料费用、购买成本是燃料电池重型载货车全生命周期成本的主要增量,也是降低成本的核心。

图1. 重型载货车成本对比图[6]。

目前我国燃料电池产业正处于起步阶段,核心材料和关键部件对国外产品依赖度较高;其次,现阶段燃料电池汽车市场尚未形成,电堆以及系统零部件批量化程度低,制造成本居高不下,产品可靠性未经过全面市场验证,导致整车购置和后续持有成本高。

针对燃料费用高的问题,结合我国氢能现状及国家支持政策,充分利用现有化工副产氢、焦炉气等资源,积极探索多元化的燃料电池汽车应用场景,加大燃料电池汽车推广数量,拉动氢气需求量,目前部分地区氢气价格为40~50元·kg−1;其次,发展可再生能源制氢等多种制氢方式,不断扩展氢气来源,实现氢气终端加注价格下降至30元·kg−1以下。

3.3. 突破先进氢气存储技术,提升车辆续航里程

氢能重型载货车具有高续航里程要求,但限于氢气物理特性,目前较成熟的35 MPa(Ⅲ型瓶)高压气态车载储氢方案的储氢量基本在20~30 kg左右,车辆续航里程为150~300 km,仅可实现短距离场景运行(图2)。为提升氢气储量、满足车辆长续航需求,需重点攻克储氢压力等级提升、先进储氢方案开发、整车储氢系统布局优化等技术,比如,目前国内正在开发的高储氢密度、高轻量化的70 MPa Ⅳ型储氢瓶,可满足城际等综合行驶里程超过500 km的运营场景需求;未来随着液氢储存技术或其他先进储氢技术的不断成熟,重型载货车续航里程可提升至千公里,彻底解决车辆续航焦虑问题,促进氢能重型载货车的市场应用。

图2. 燃料电池重型载货车典型储氢系统布置方案。

3.4. 制定高速大容量氢燃料加注协议,加快燃料加注速度

目前车用氢气加注主要采用SAE J2601标准[7]规定的协议,最大加注速度上限为60 g·s−1,对于储氢量大的氢能重型载货车来讲,加注时间过长,不能满足用户对运营效率的需求,如尼古拉提出15 min内实现80 kg 的加注目标,美国DOE加注速度目标为2030年实现 8 kg·min−1。随着储氢技术的不断成熟和加注过程监控手段日益完善,加注速度会显著提升。

国内相关企业正在积极开展快速加注技术研究,但尚未形成普适性标准。亟需通过技术提升,建立适合我国法规要求的快速加注标准协议(包括液氢或深冷的加注协议),将氢气加注速度提升至175 g·s−1以上(10.5 kg·min−1),最大化满足氢能重型载货车的运营效率需求。

4. 展望

燃料电池重型载货车具备节能环保、续驶里程长、使用便捷等优势,是我国商用车转型升级的重要发展方向,其大规模的市场应用能够为我国降低石油消耗、减少污染物排放等工作提供强力支撑,是我国实现2060年 “碳中和”目标的重要组成部分。并且我国拥有丰富燃料电池重型载货车应用场景和市场需求,燃料电池重型载货车将会在我国实现规模化推广,具备非常光明的应用前景。

目前我国正致力于氢能及燃料电池的核心技术攻关及产业化建设等工作,实施了氢燃料电池汽车示范城市群项目,通过示范应用的产业拉动效应,能够逐步攻克燃料电池核心技术、降低燃料电池汽车购置成本;同时建立大规模低成本的氢能供应体系,完善氢能基础设施布局,降低氢气价格和提升氢气加注便捷性。结合我国氢能产业发展现状,预计燃料电池重型载货车会在未来 5~10年内实现商业化运营,逐步替代传统燃油车市场。

本文来源于Engineering

往期精选回顾: