写稿

投稿

写稿

投稿

6月30日,由东方电气集团主办、东方锅炉承办的成都第二届国际氢能及燃料电池产业大会暨首届川渝氢能产业生态合作大会隆重举行。

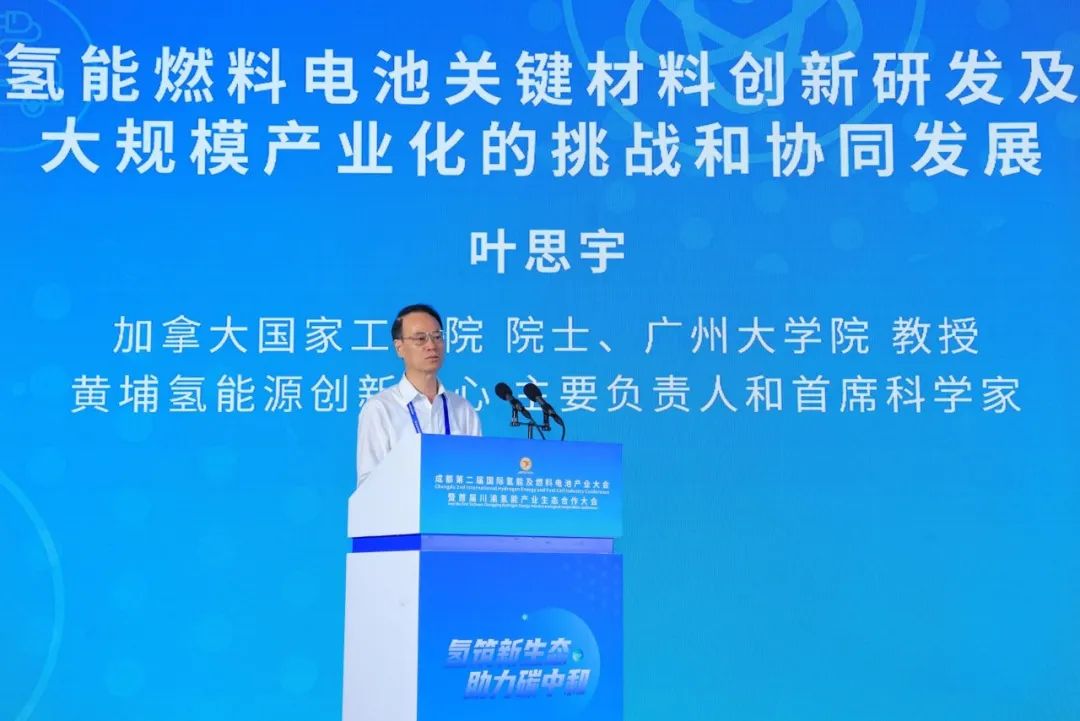

加拿大国家工程院院士、广州大学化学化工学院教授、黄埔氢能源创新中心主要负责人和首席科学家、鸿基创能副董事长兼首席技术官叶思宇在现场指出:燃料电池关键材料是亟待解决的核心突破方向。

膜电极作为燃料电池一个非常重要的材料,是整个燃料电池体系中的功能中心、应力中心、多种技术集成中心。

叶院士表示,由于目前仍然依赖于铂基催化剂,在整个燃料电池电堆和系统中,膜电极成本占比非常高,即使到未来的50万套系统/年或者100万套系统/年的状态下,膜电极在整个电堆中成本也高达60%。从某种意义上讲,膜电极担负着整个燃料电池系统成本下降最艰巨的任务。

除了要在膜电极身上发力以外,上游关键材料的技术进步和规模化制造也非常重要。以质子交换膜为例,由于厚度急剧下降,对燃料电池质子导电率所带来的性能提升非常显著,同时由于膜厚度的下降并没有带来任何生命周期的减少,反而还有所提升,所以从这个过程中也充分看出燃料电池关键技术的进步,要考虑到整个生命周期的成本。

催化剂也一样,近几年随着铂基催化剂的广泛运用,新型低铂催化剂的研发与逐步产业化提升非常快。另外,非贵重金属催化剂也进行了几十年的研究,虽然进步很大,但是离商业化应用还有一段距离。

关键材料的创新研发和产业化,同时也是我国供应链体系安全性上一个非常重要的环节。

叶院士强调,除了关键材料的研发和产业化以外,膜电极的规模化智能制造技术进一步提升也非常重要。随着电堆功率密度的进一步提升,对膜电极本身的一致性和良品率也带来更大的挑战。从某些计算表明,如果膜电极的良品率从99%下降到90%,就会对电堆组装的成本增加将近一倍。

在膜电极的整个制造过程中,一定要在铂金的载量、催化层厚度以及其它缺陷的检测和控制能力上加以重视,才能保证膜电极良品率和一致性的提高。

鸿基创能科技(广州)有限公司(简称:鸿基创能)作为一家研发燃料电池和电解水制氢膜电极的公司,过去4年内做过哪些努力?

2017年,鸿基创能在广州黄埔成立,专注燃料电池和电解水制氢膜电极的研发和产业化的工作,协助电堆及整车厂提高燃料电池电堆的性能和降低成本。目前已实现每年CCM30万平米、膜电极1000万片的产能。

在过去几年,鸿基创能的产品性能一致性和寿命良品率均全国领先,也得到一些欧洲和美国用户的一致好评,在性能成本上面也下降了50%以上。过去两年国内可能有3~4家电堆企业宣称电堆成本已经降到1500元/千瓦,这里面就有鸿基创能膜电极的贡献。

鸿基创能在2021和2022年各生产和销售100万片和170万片。业绩与技术的突破离不开努力与思考,鸿基创能在膜电极研发产业化方面,从配合关键材料企业进行材料研发和自主化,到对关键材料筛选和催化层结构的优化,以及制成工业连续化和装备自主化,再到配合燃料电池上下游企业进行全产业链工程化验证,都做了非常多的努力。

值得一提的是,鸿基创能在过去几年推出的两款相对比较成熟的产品:SER和XER,这两款产品都获得了国内外众多企业的好评和认可。

叶院士最后表示,氢燃料电池大规模商业化目前仍然面临着严峻的成本挑战,而规模化和进一步的技术进步以及全产业链的协同发展将带来成本的迅速下降。此外,氢燃料电池膜电极及其关键材料研发和产业化在燃料电池大规模商业化中起着至关重要的作用,以产业化导向的政、产、学、研、用的紧密合作是关键材料不断更新换代的最佳路径。