写稿

投稿

写稿

投稿

在新冠疫情影响下,气候变化和温室气体减排问题更加突出,各国政府进一步加大“脱碳”力度,壳牌、BP、中石化等传统能源企业已经开始重组。其中,氢能是一种转型的重要方向。氢能作为一种高效、清洁、可持续的能源,被视为21世纪最具发展潜力的“终极能源”。随着我国碳达峰和碳中和目标的出台以及实现30/60目标的政策实施,氢能将有更大的发展空间。预计未来10至20年,清洁氢在可持续能源中将逐渐发挥越来越重要的作用,并逐渐出现在各种能源消费的比重中,为工业和交通领域的碳减排做出更重要的贡献。在国家政策的鼓励和企业的积极参与下,氢能源呈现出爆发式的发展。正从工业化初期过渡到快速发展期。但是,在这个过程中仍然存在很多问题。其中,氢气的高成本是现阶段的产业化阶段核心问题。下面从制氢-储氢-加氢产业链的角度分析氢气成本。

1、制氢成本分析

1.1 天然气和煤制氢成本分析

我国拥有丰富的氢气资源,2020年我国氢气产能约4100万吨,产量约3343万吨。中国已成为全球最大的氢生产国。由于我国氢燃料电池汽车数量较少,用作动力源的氢并不多。氢气主要用于合成氨、炼油、甲醇生产、费托合成等化工原料。目前,我国的制氢方式主要有煤制氢、天然气制氢、水电解制氢、工业副产氢等。天然气制氢主要是通过甲烷蒸汽重整,在催化剂的作用下产生H2和CO。分离后,CO被转化并与水蒸气反应生成CO2和H2。天然气水蒸气重整制氢是一种技术成熟的传统制氢工艺,广泛用于炼油厂制氢、纯氢、合成气和合成氨原料,它是工业上最常用的制氢方法。

煤制氢主要以水煤浆或煤粉的形式,在气化炉中在1000℃以上的高温下与气化剂(蒸汽/氧气)反应生成合成气(H2+CO)、CO和H2分离后,CO通过水蒸汽转化为H2和CO2,再经过脱酸性气体(CO2+SO2)和氢气PSA提纯,得到高纯度氢气。近年来,从原料的可获得性和成本的角度来看,越来越多的炼油厂、尿素厂等制氢企业选择煤制氢工艺。近年来,煤制油、煤制烯烃等煤化工行业的飞速发展,也为煤气化技术提供了更大的发展空间,技术研发、工程设计和运行水平不断提高。

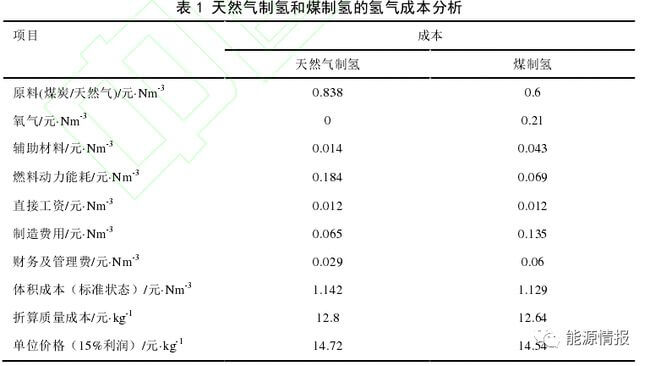

根据相关行业氢气成本模型的计算方法,计算天然气生产和煤炭生产的氢气成本,结果如表1所示。

以上计算以原料天然气价格2.5元/Nm3、煤炭800元/吨计算,同时对外销售价格按毛利15%计算。通过以上静态调查可以看出,天然气成本占天然气制氢成本的73%以上,煤炭成本占煤炭制氢成本的54%以上。相对而言,天然气制氢对原材料价格更为敏感。图1显示了动态条件下相同氢气成本与天然气和煤炭价格的比较。由于我国天然气价格主要由政府定价,煤炭价格市场化,天然气价格相对固定,波动不大。但煤炭价格受国家政策和市场供需影响较大,短期内往往会出现大幅波动。煤制氢成本往往会相应波动。因此,虽然煤制氢成本普遍低于天然气制氢,但当市场发生剧烈变化时,其成本可能会超过天然气制氢。

无论是天然气制氢还是煤制氢,在生产过程中都会产生二氧化碳,即产生的氢属于“灰氢”。在双碳目标下,通过碳捕获(CCUS)技术生产的“蓝氢”是未来的方向。但由于CCUS技术不成熟,除国内少数示范项目外,尚未得到广泛推广。在目前的技术水平下,用CCUS叠加天然气制氢将使氢气成本增加33%。由于煤制氢的碳排放强度高于天然气,因此叠加CCUS后,煤制氢的成本将增加近50%。如果征收碳税,在175元/t CO2的条件下,天然气制氢成本将增加0.84元/kg,煤制氢成本将增加3.85元/kgH2。考虑到碳排放成本,如果未来原材料价格不显着,天然气制氢成本可能低于煤炭制氢成本。显然,在氢能发展的初期,在氢的成本还比较高的时候,CCUS和碳税的推广不利于氢能的快速推广。

1.2 电解水制氢成本分析

电解水是一种操作灵活的绿色环保制氢方法,该产品纯度高,技术相对成熟,可与风电、光伏等可再生能源耦合制氢,实现规模化制氢。在现有技术条件下,电解水作为绿色制氢的主要方式,近年来受到市场的青睐,制氢规模也逐渐从兆瓦级向千兆瓦级迈进。根据电解液的不同,目前水电解技术分为碱性电解水(AWE)、质子交换膜电解水(PEM)和固体氧化物电解水(SOEC)三种。三种电解水技术的比较见表2。

碱水电解制氢技术产业化时间较长,技术最为成熟,具有投资成本低、操作简单、使用寿命长等优点,但能量转换效率低,产气需脱碱;质子交换膜电解槽原理与碱性电解槽不同。固体质子交换膜取代了传统AWE技术中的液体电解质和隔膜,具有无污染、结构致密、体积小等优点,能快速改变负载,响应时间短,与光伏、风电(发电的随机性和波动性)匹配性好。虽然目前受制于膜电极的高成本,但该技术被广泛看好,是目前研发的主要方向;固体氧化物电解槽由于工作温度高,材料选择有限,尚未商业化。

为估算水电解制氢成本,参照相关计算方法,作如下假设:

(1)采用碱性电解池制氢,制氢规模1000Nm3/h,年产氢200万Nm3;

(2)设备投资1000万元,土建、安装调试等费用300万元,总投资1300万元,10年折旧,年工时2000小时,采用直线折旧法,无残值;

(3)光伏电站供电,1Nm3制氢电耗5kWh,电价0.3元/kWh;

(4)维修费用(含人员工资)60万元;

(5) 毛利15%。

从表3可以看出,电费占电解水氢气成本的60%以上,其余为固定成本。需要注意的是,本次调查采用0.3元/千瓦时计算基准,电价偏低。如果采用正常的上网电价,氢的成本会更高,电费也将占成本的更大比例。电解水制氢要达到与化石能源制氢同等的价格竞争力,需要将电价降到0.05元以下,这在近期很难实现。结合表1和表3可以看出,虽然目前各国都在大力发展电解水制氢,但在30/60政策目标的引导下,“绿色氢”也受到越来越多的关注,但在当前价格水平,电解水制氢成本远高于化石能源。因此,在当前的氢能市场推广期,要依靠低成本的“灰氢”资源。

1.3 工业副产氢成本分析

工业副产氢是指工业过程中产生的氢气不是目标产品,而是副产品,主要包括炼油厂催化重整、丙烷脱氢、焦炉煤气和氯碱化学品等。本部分副产氢气产量大,对氢燃料电池汽车产业的发展具有巨大的回收利用潜力,每种副产氢的产品性质和成本见表4。

虽然我国工业副产氢资源丰富,在工业发展初期可以起到助推器的作用,但氢能产业的长远发展不能完全依赖副产氢。究其原因,一方面是副产氢资源分布不均。例如,副产氢资源最多的焦炭行业与我国煤炭产区高度重叠,基本分布在西北地区。几乎所有的丙烷脱氢项目都位于沿海地区。不能覆盖全国;另一方面,随着近年来我国环保节能要求的提高,企业的精细化管理水平也有所提高。焦化企业利用焦炉煤气生产甲醇、合成氨、LNG 或煤焦油加氢,氯碱工业利用副产氢生产盐酸或聚氯乙烯,实际可利用的副产氢不及大如预期。因此,副产氢只能作为发展氢能的部分补充,不能完全支撑我国未来的氢能产业。

2 氢运输成本分析

目前,氢输运方式主要有高压气氢、低温液态氢和管道输氢三种。其中,高压气氢运输是目前主流的运输方式,高压氢气运输是通过压缩机将高压氢气(工作压力10~30MPa,通常为20MPa)储存在压力容器中,用长管拖车运输,长管拖车的压力容器通常由6-10个大容积无缝高压钢瓶组成。这种方法目前已经成熟,应用广泛。但由于氢气密度低,储氢压力容器较重,拖车运输的氢气质量仅占总运输质量的1%~2%。这是每辆车常见的国内氢运输量,约260~460kg。另外,氢气瓶卸车时间长,约需2~6小时,效率低。

液氢输送是将氢气深度冷冻至21K液化,然后通过0.6MPa的特制低温保温罐输送。由于液氢密度达到71g/L,液氢罐车容量约为65m3,每次可运输约4000kg氢气,是气氢拖车运输量的10倍以上,这大大提高了运输效率,适用于大规模、长距离运输,但这种方法的缺点是生产液氢消耗大量能量(总能量的30%~40%用于液化),并且在液氢的储存和运输过程中会发生一定的蒸发损失,需要在终端建设特殊的接收设施抬高成本。此外,由于我国关键液氢设备(如透平膨胀机、3000立方米以上大型液氢储罐、液氢泵等)与发达国家差距较大,仍很大程度上依赖进口,它还不能成为氢储存和运输的主要手段。

管道氢气运输是实现氢气大规模、长距离、低成本运输的重要途径。目前,全球有近5000公里的氢气管道,而中国只有不到100公里。由于管材存在“氢脆”现象,氢气管道需要采用低碳钢,需要特殊处理,导致成本是普通天然气管道的两倍以上。因此,成本是制约氢气管道建设的重要因素。目前的研究热点是利用现有的天然气管网混合输送氢气。据研究,如果混合氢气控制在15%~20%,可直接利用现有天然气管道输送。德国和英国也建立了类似的示范项目。如果成功验证氢气混合路线,解决氢气和天然气管道的兼容性问题,西部地区可以利用自身在光伏和风能方面的优势生产氢气,充分利用现有的天然气主管道和支线网络进行西气东输,将氢气远距离运输到东部地区,大大降低了氢气运输成本。目前,该研究仅处于实验阶段,面临分离等技术难点。因此,管道氢运输短期内不具备成为氢运输主要方式的可能性。

除上述三种方法外,还有利用化合物储氢等方法,常用的储氢材料有环己烷、咔唑、十氢化萘、液氨、甲醇、氢化镁、氢氧化镍等,但仍在试验中。在实验室研究阶段,暂时没有推广的可行性。

可以看出,未来中短期内高压气氢仍将是输送氢气的主要方式,因此本文主要以高压气氢来考察氢气的成本。受国内标准约束,目前长管拖车的最大工作压力限制在20MPa,每次氢气质量小于500kg,但国际上已经引进了50兆帕氢气长管拖车,每次可运输1000~1500公斤氢气。如果放宽国内储运压力标准,同样体积的管束可以含有更多的氢气,从而降低运输成本,因此也研究了50MPa压力下的运输成本。

为计算方便,作如下假设:

(1)长管拖车满氢质量为350kg(20MPa)/1200kg(50MPa),管束内氢残留率为20%;

(2)氢源距加氢站100km,加氢站每天使用氢气500kg;

(3)拖车百公里油耗25L,柴油价格6.5元/L;

(4)拖车车头与管束70万元,折旧10年,折旧方法为直线法;

(5)每辆车配备一名司机和一名装卸操作员,人员费用10万元/年,车险费用1万元/年,维修费用0.3元/公里,过路费0.6元/公里;

(6)每个氢气压缩过程耗电1kWh/kg,电价0.6元/kWh;

(7) 氢运输毛利为15%。

运输距离为50km时,氢气运输成本为4.9元/kg;随着运输距离的增加,长管拖车的运输成本逐渐上升,当运输距离为500km时,运输成本接近22元/kg,所以要考虑经济问题,长管拖车一般适用于200km以内距离较短、运输量较小的运输场景。另外可以看出,随着距离的增加,20MPa和50MPa运输条件下的成本逐渐分化,50MPa下的成本优势越来越明显。运输距离为200km时,成本差约为4元/kg。因此,从经济角度来看,提高钢瓶储氢压力势在必行,这将是未来高压氢气运输的发展方向。

3 加氢站加氢成本分析

加氢站是保障燃料电池汽车运行的重要基础设施。作为整个氢气供应链的终端,其成本也应计入氢气成本。典型的加氢站由压缩系统、存储系统、加氢系统和控制系统组成。从站外长管拖车运来的氢气通过压缩系统压缩到一定压力,加压后的氢气储存在固定的高压容器中。当需要加氢时,在加氢站固定高压容器与车载氢气之间的高压差作用下,通过加氢系统将氢气快速填充到车载储氢罐中储存容器。除了土建成本和管道阀门,加氢站成本的主要部分是核心设备,如压缩机、加注设备和储氢罐。由于国内缺乏成熟、量产的加氢站设备制造商,进口设备推高了加氢站的建设成本,为了计算加氢站的单位氢气成本,做出以下假设:

(1)加氢站日加氢能力500kg,全年365天运营,设备采购安装费1200万元,土地及土建费300万元,固定成本共计1500万元。

(2)设备折旧15年,土地房屋折旧30年,采用直线法折旧,无残值;

(3)管理、维护、人工费用200万元/年;

(4) 毛利20%。

从表5可以看出,加氢站仍占氢气成本的很大比例。一方面,氢气的性质使得加氢站比传统加油站更加复杂。同时,关键设备对进口的依赖导致初期投资较高。目前氢燃料电池汽车数量较少,每日加氢量有限,导致折旧及摊销成本较高。如果加氢量增加一倍,单位加氢成本可以增加一倍,大大降低了灌装过程的成本。

基于以上分析,计算了整个产业链的制氢成本,计算结果如表6所示。同时,以天然气制氢为例,不同部分的成本占比考察了20MPa条件下不同运输距离的氢气,结果如图3所示。

从表 6 和图 3 可以看出,目前氢气成本居高不下的原因是运输和加氢成本占比过高,占总成本的 60% 以上,远高于传统成品油产业链相应环节。与电动汽车和燃料汽车相比,氢燃料电池汽车的能源成本普遍较高,仍需进一步降低成本。

4 降低氢气成本的建议

综上所述,要想尽快推广氢燃料电池汽车,必须进一步压缩氢的成本,降低汽车使用氢的负担。提出以下建议:

(1)降低可再生能源电价,大力发展水电解制氢。从以上价格对比可以看出,电费需要降低到0.05元以下,这样电解水制氢成本才能与化石能源制氢成本竞争。与化石能源制氢成本相比,仍有较大差距。这将是未来很长一段时间内,制氢和推广氢能也离不开传统的煤炭和天然气。无论是天然气制氢还是煤制氢,经过几十年的发展,技术已经相当成熟,通过技术改进降低成本的空间不大,成本构成主要基于原材料价格受市场控制,波动性强。因此,虽然“灰氢”在中短期内仍是氢能的主要来源,但无论是政策导向还是成本降低空间,未来氢能的可持续发展仍取决于“绿氢”由水电解产生。

电解水制氢成本应从两方面降低。一是降低电费。由于目前我国工业用电成本仍居高不下,风能、太阳能“弃电”制氢将是未来行业的主要发展方向。已经有相关公司进行尝试;另一方面,要努力降低电解槽的采购成本,随着碱性电解槽日趋成熟,需要重点对PEM电解槽进行科技攻关,努力降低制造成本,提高使用寿命,共同努力降低单边制氢成本,努力降低天然气或煤制氢的成本。

(2)尽快加大氢气运输压力,降低氢气运输单位成本。在可预见的时期内,由于技术限制,使用长管拖车通过公路运输高压氢气是目前唯一的选择。如上分析,如果国外氢气运输压力提高到50MPa,可运输氢气3~4倍,降低单位运输成本(如运输距离为100公里时,运费可降低了 75.3%),并且随着运输距离的增加,高压优势更加明显。但目前国内主流的氢气压缩管束以Ⅰ型瓶为主,不能承受20MPa以上的压力,如果要达到 50 MPa,则需要装载 III 型瓶或 IV 型瓶束。

目前,国内有关部门尚未出台相应的高压氢Ⅳ型钢瓶标准,面临技术壁垒。国内没有企业可以生产IV型气瓶,因此尚未实现商品化。III型瓶由于外层缠绕高强度碳纤维,主要依赖进口,成本是I型瓶的数倍,主要用作燃料电池车载氢气容器,尚未应用于挂车管束。针对上述情况,一方面要加强科技开发,努力实现关键材料国产化,降低III型和IV型瓶的生产成本;为瓶装市场留出空间,放宽相关规定,加大氢运输对公路运输的压力。

(3)攻克“卡脖子”技术,实现关键设备国产化。与传统成品油产业链相比,加氢站成本占比远高于加油站。原因之一是加氢站的主要设备依赖进口,增加了投资成本。以核心设备压缩机为例,我国加氢站使用的压缩机大多以进口为主,国产压缩机在关键指标和系统可靠性方面还存在较大差距,仅此一项就占总投资的 30%以上,高于其他投资,除压缩机外,车站储氢钢瓶、加氢机国产化程度略高,但在许多核心指标上仍落后于国外产品,因此应通过政策支持和鼓励,加大关键设备研发投入,力争加氢站核心设备尽快国产化,降低投资成本。

(4)突破政策限制,实现现场制氢,从以上成本分析可以看出,运输成本占氢气整体成本的比重很大,解决这一问题的方法之一是分布式站制氢,即制氢加氢“零距离”。由于我国仍将氢气列为危险化学品,并要求在化工园区内生产,因此我国大部分加氢站均在站外供应氢气。因此,应呼吁有关部门尽快将氢气纳入能源产品管理,有条件的地区优先在加氢站制氢,利用小型化制氢装置,如撬装式天然气制氢设备或光伏发电耦合电解水制氢,省掉运输成本,压缩产业链长度,降低用氢成本。

(5)提高加氢站技术水平,优化配置和技术创新。除了加氢站的建设和投资,日常管理和运营水平也决定了氢气的成本。目前,我国加氢站的稳定性和可靠性与国外相比还有很大的提升空间,要实现连续运行并保持稳定的运行条件,还需要进行大量的改进工作。研究表明,如果加氢站连续无故障加氢次数增加一倍,氢气成本可降低1.5元/kg,如果每天加氢量增加15%,成本将降低1.0元/kg,如果电耗降低50%,氢气将减少1.0元/kg。优化加氢站配置,提高设备寿命,降低运行能耗,提高可靠性。

其收益可能大于简单建设成本的降低。

(6)提高储氢设施利用率,由于氢气的性质和目前的技术,无论是长管拖车的管束,还是加氢站的高压瓶组,氢气的利用率都只能达到70%~80%,造成巨大的损失和增加氢气的成本。相关企业要加大科研开发力度,通过技术创新和工艺优化,提高高压气瓶氢气的利用率,减少损失,从而降低氢气在运输过程和加氢站的成本。

随着碳减排政策的不断推进、氢燃料电池汽车的大规模推广以及氢能市场的逐渐成熟,市场对氢的需求将呈爆发式增长。虽然中短期内,传统化石原料生产的“灰氢”仍将占据市场主导地位,但CCUS生产的“蓝氢”和电解水结合可再生能源生产的“绿氢”将成为市场主流,未来的发展方向。虽然目前受制于高成本,氢能的推广期必须依靠低价的“灰氢”,但随着技术进步和电价的降低,低碳氢的市场份额将逐渐扩大,占据主流市场。

同时,通过技术创新和管理创新,叠加氢燃料电池汽车数量稳步增加,产业配套设施逐步完善,达到一定临界点后,氢的运输成本和建设运营加氢站的成本将迅速降低,氢会变得更便宜,氢能产业将进入快速扩张阶段。相信在政府的统一部署和大力推动下,通过相关科研单位、装备制造企业、能源企业和燃料电池汽车企业的不断努力与合作,氢能产业将很快通过目前的产业导入时期,逐步脱离政策支持,进入实质性工业化快速发展阶段,我国“氢能社会”的目标即将成为现实。